К пасгальным относятся кондитерские изделия, полученные сбиванием фруктово-ягодного пюре с сахаром в присутствии яичного белка, с последующим смешиванием пенообразной массы с горячим студнеобразующим агаровым (или пектиновым) сиропом или с горячей мармеладной массой. В результате застудневания смеси получается полутвердая пенообразная масса, которую после соответствующей обработки формуют отдельными изделиями прямоугольной, шарообразной, овальной формы.

Различают два вида пастилы: клеевую и заварную. В первом случае сбитую пенообразную массу смешивают с клеевым (агаро-сахаро - паточным) сиропом, во втором случае - сбитую массу смешивают с яблочной мармеладной массой. Наши предприятия выпускают преимущественно клеевую пастилу.

В зависимости от способа формования пастильной массы различают резную пастилу, выпускаемую в виде изделий прямоугольной формы, и отливную пастилу (зефир), формуемую отливкой (отсадкой) в виде изделий шарообразной или овальной формы.

Для изготовления пастильных изделий используются разнообразные виды фруктово-ягодного пюре, припасы, красители, эссенции или эфирные масла, что позволяет вырабатывать широкий ассортимент и придавать изделиям вкус и цвет соответствующих фруктов и ягод. Выпускают сорта пастилы, сдобренные медом, молочными продуктами (медовая, сливочная и др.).

Пастила и зефир могут быть покрыты шоколадной глазурью.

При производстве кондитерских изделий используется большое разнообразие пенообразных масс: белковые кремы; сбивные начинки; карамельная масса, сбитая с пенообразователем; сбивные конфетные массы; пастильная и зефирная массы.

Пенообразные массы получают, как правило, диспергационным способом. При интенсивном перемешивании жидкости захватывается воздух и дробится на мелкие частички. При диспергировании часть работы расходуется на увеличение свободной поверхностной энергии системы:

где ДЕ - изменение свободной энергии; As - изменение площади поверхности раздела; о - поверхностное натяжение на границе раздела фаз газ-жидкость.

С уменьшением поверхностного натяжения жидкости пенообразующая способность увеличивается, так как для получения одинакового объема пены требуется затрата меньшей работы.

Пены являются термодинамически неустойчивыми системами, так как имеют сильноразвитую поверхность раздела фаз. По второму закону термодинамики система самопроизвольно стремится уменьшить запас свободной энергии. В связи с этим процессы в пенах направлены на ее коалес - ценцию, связанную со слиянием отдельных воздушных пузырьков, сокращением поверхности раздела, а следовательно, и с уменьшением поверхностной энергии. Устойчивое состояние системы соответствует полной коалесценции, т. е. расслоению пены, с превращением в две объемные фазы - жидкость и газ с минимальной поверхностью раздела.

Для придания устойчивости пене необходимо присутствие в жидкости, окружающей пузырьки воздуха, пенообразователя, к которому относятся поверхностно-активные вещества (ПАВ). Молекулы ПАВ обладают дифильными свойствами и независимо от концентрации устремляются на границу раздела фаз, адсорбируясь определенным образом. Гидрофильные части молекул находятся в водной фазе, а гидрофобная направлена в сторону газовой среды или твердой поверхности, если последняя гидро - фобна.

В результате адсорбции молекул ПАВ на границе раздела фаз значительно снижается поверхностное натяжение. Его величина будет зависеть от плотности упаковки молекул в адсорбционном слое, природы и химического состава ПАВ.

При достижении определенной концентрации ПАВ наступает “насыщение” адсорбционного слоя, начинается мицеллообразование. Считают, что в этом случае адсорбированные молекулы ориентируются перпендикулярно поверхностному слою.

Значение критической концентрации мицеллообразования (ККМ) зависит от ряда факторов и, в первую очередь, от длины углеродного радикала молекулы ПАВ, температуры раствора. С увеличением длины цепи ККМ уменьшается, а с повышением температуры - увеличивается.

В момент получения пены количество жидкости в ней обычно значительно превосходит то, которое должно соответствовать гидростатическому равновесию. Поэтому уже при образовании пены из нее выделяется жидкость. Избыточная жидкость из пленок, покрывающих газовые пузырьки, вытекает в каналы, возникающие в местах контакта трех пленок, и по ним стекает из верхних слоев пены в нижние в направлении силы тяжести до тех пор, пока градиент капиллярного давления не уравновесит силу тяжести.

Одновременно с перетеканием жидкости в каналы, когда давление в нижнем слое пены превысит внешнее давление, начинается вытекание жидкости пены. Этот процесс называется синерезисом пены.

Скорость синерезиса определяется не только гидродинамическими характеристиками пены (размером и формой каналов, вязкостью жидкой фазы, градиентом давления, подвижностью поверхностей раздела жид - кость-газ и др.), но зависит также от интенсивности внутреннего разрушения структуры пены (пленок и каналов) и разрушения столба пены. Уменьшение средней дисперсности и объема пены приводит к возникновению в ней избыточной жидкости и тем самым замедлению установления гидростатического равновесия.

В свою очередь, при вытекании жидкости из пены давление в каналах понижается, соответственно повышается капиллярное и расклинивающее давление, что ускоряет коалесценцию пузырьков и разрушение столба пены.

Стабилизирующее действие адсорбционных слоев ПАВ, как кинетического фактора устойчивости пены, заключается в том, что они уменьшают скорость течения жидкости по каналам и пленкам пены, обеспечивают заторможенность поверхностных слоев пленок и каналов и невозможность развития конвективного переноса, а также создают определенную зависимость профиля каналов от типа ПАВ и градиента давления.

Количественной характеристикой пены является ее кратность п, определяемая как отношение объема пены Vn к объему жидкости V, образующей стенки ее пузырьков: п = Уп/Уж.

Скорость вытекания жидкости из пены и время установления капиллярного давления (при большом перепаде давления) зависят от высоты столба пены, кратности пены, типа и концентрации пенообразователя, концентрации электролита и других добавок, вязкости жидкой фазы, температуры пены, присутствия в жидкой фазе твердых частиц.

Установлено, что с увеличением высоты столба пены скорость синерезиса линейно возрастает, но уменьшается с увеличением кратности.

Одной из важнейших характеристик пены является ее дисперсность, которая определяет многие свойства и процессы, протекающие в ней, а также технологические качества пены. Для оценки дисперсности измеряют средний радиус пузырька, эквивалентного по объему сфере, условный диаметр и удельную поверхность раздела жидкость-газ. Кинетика изменения дисперсности отражает скорость внутреннего разрушения структуры пены в результате коалесценции.

При постоянной кратности пены скорость вытекания жидкости пропорциональна квадрату ее дисперсности и обратно пропорциональна числу каналов в пене. При одинаковой кратности и дисперсности скорость сине - резиса сильно снижается с уменьшением столба пены. С увеличением концентрации пенообразователя пена становится более высокодисперсной, что является основной причиной уменьшения скорости синерезиса. При одинаковых начальных условиях (кратности, дисперсности и т. д.) скорость синерезиса уменьшается обратно пропорционально увеличению вязкости жидкой фазы.

Реальные пены полидисперсны. Одним из факторов самопроизвольного разрушения пены является диффузионный перенос газа из маленьких пузырьков в более крупные. Он вызывается неодинаковым давлением газа в пузырьках. В пене каждый пузырек окружен несколькими пузырьками разных размеров, и между каждыми из них происходит диффузионный перенос. Из наиболее мелких пузырьков газ диффундирует во все другие.

Основными факторами, определяющими скорость диффузионного разрушения пены, кроме степени полидисперсносги, являются растворимость газа, коэффициенты диффузии, толщина пленок, поверхностное натяжение раствора, а также упругость адсорбционных слоев ПАВ. Последние уменьшают капиллярное давление в малых пузырьках при их сжатии и увеличивают его в больших пузырьках при их расширении.

Влияние температуры на устойчивость пен довольно сложно и связано с протеканием многих конкурирующих процессов. При повышении температуры увеличивается капиллярное давление внутри пузырьков воздуха, а следовательно, растет скорость диффузионного переноса газа, увеличивается растворимость ПАВ, уменьшается поверхностное натяжение. Эти факторы способствуют кратковременному увеличению объема пены, но не стабильности. При повышении температуры увеличиваются тепловые колебания адсорбированных молекул и, следовательно, ослабляется механическая прочность поверхностного слоя, образованного молекулами ПАВ. Кроме того, вязкость пенообразующего раствора снижается, что увеличивает скорость течения жидкости из пленок пены, а также изменяются условия гидратации полярных групп ПАВ, что уменьшает устойчивость пены.

С понижением температуры скорость синерезиса возрастает, хотя вязкость пенообразующего раствора увеличивается. Это обусловлено тем, что с понижением температуры возрастает не только вязкость, но и поверхностное натяжение, которое вызывает увеличение размеров пузырьков пены.

Большинство поверхностно-активных веществ стабилизирует пену в щелочной среде. Пенообразующая способность неионогенных ПАВ не зависит от величины pH среды в области значений от 3 до 9. Белковые растворы проявляют максимальную пенообразующую способность, как правило, в изоэлектрической точке. При добавлении электролитов происходит сдвиг изоэлектрической точки, одновременно с этим смещается и максимум пенообразования.

В водном растворе молекулы яичного альбумина, сывороточного альбумина и казеина находятся в виде глобул и большинство неполярных групп создают гидрофобные области внутри глобулы. При адсорбции белка на поверхности в результате избытка свободной энергии на границе раздела фаз происходят конформационные изменения адсорбированных молекул, так как нарушается равновесие сил, стг. Ьализирующих глобулу.

Процесс адсорбции белковых макромолекул обусловлен медленной диффузией и медленной ориентацией их на границе раздела фаз, на что требуется несколько часов в отличие от низкомолекулярных ПАВ, для которых образование равновесного адсорбционного слоя происходит практически мгновенно.

Развертывание белковых макромолекул на границе раздела фаз сопровождается глубокими изменениями в третичной структуре, вследствие чего большинство гидрофобных групп ориентировано к воздушной фазе. Агрегация денатурированных макромолекул сопровождается нарастанием прочности межфазного адсорбционного слоя.

Стабилизация пен поверхностно-активными веществами, способными образовывать адсорбированные межфазные слои с особыми структур - но-механическими свойствами, может привести к практически неограниченному повышению устойчивости дисперсной системы.

К технологическим факторам, влияющим на структуру пастилы, относятся состав и соотношение сырья, влажность рецептурной смеси, pH среды, вид и концентрация пенообразователя и студнеобразователя, температура и условия сбивания пастильной массы, режим сушки.

Пасгильные изделия по структуре представляют собой полутвердый пенообразный студень. При изготовлении пастильных масс последовательно протекают два основных процесса: пенообразование и студнеобразо - вание. Эти процессы, предопределяющие структуру пастилы, должны быть обеспечены необходимым сырьем и оптимальными технологическими условиями его переработки.

Клеевая пастила представляет, в основном, агаровый студень, а заварная пастила - пектиновый студень.

При производстве пастильных масс используется яблочное и другие виды пюре: абрикосовое, рябиновое, клюквенное, мандариновое, а также фруктово-ягодные припасы.

С увеличением концентрации сухих веществ рецептурной смеси за счет плотного остатка студнеобразующего яблочного пюре пенообразование, как правило, улучшается. Полагают, что растворимый пектин яблочного пюре адсорбируется в пленке воздушных пузырьков пены и способствует повышению прочности пленок. Поэтому пригодность яблочного пюре для производства пастилы оценивается, в основном, по его студнеобразующей способности.

В качестве пенообразователя обычно используется белок куриного яйца. Преобладающей составной частью протеинов яичного белка является овальбумин (около 50 % к массе всех белковых веществ). Как отмечено выше, максимальная пенообразующая способность белков проявляется в изоэлектрической точке, которая соответствует pH среды около 7.

Молекулу белка в изоэлектрическом состоянии считают нейтральной. Условно в этом состоянии ее можно изобразить следующим образом:

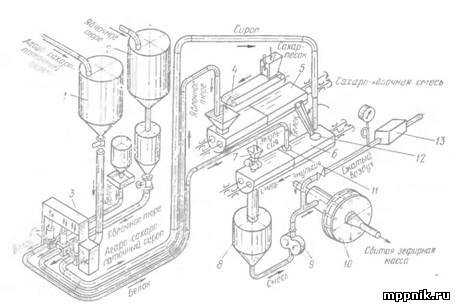

Машинно-аппаратурная схема производства пастилы представлена на рис. II-9.

Яблочное пюре поступает в бочках 1 или бестарно и перекачивается на производство насосом 2. Для приготовления пастилы на агаре используется “уплотненное” яблочное пюре. Его получают из разных партий пюре, предварительно смешав их в сборнике 4 для получения стандартной купажной смеси. Состав смеси определяет лаборатория по таким показате-

|

|

Купажную смесь пюре готовят на 1 -2 смены и направляют на протирку в машину 6, откуда - в вакуум-аппарат 7 на “уплотнение”. После уваривания “уплотненное” пюре насосом 2 перекачивается в объемный дозатор 8. Возвратные отходы измельчаются в волчке 3 и через емкость-фильтр 5 перекачиваются в объемный дозатор 10. В смесителе 9 готовят фруктовую смесь из “уплотненного” пюре, возвратных отходов, припасов, пасти др. и перекачивают в промежуточную емкость 11.

Параллельно готовится агаро-сахаро-паточный сироп. Агар промывают и замачивают для набухания в емкости 12, откуда передают в варочный котел 19. Сахар просеивают в машине 13 и норией 14 подают в промежуточный сборник 15, затем ленточным конвейером 16 в автовесы 17.

В варочный котел объемным дозатором подают воду, в которой при кипении растворяется набухший агар. После полного растворения агара в варочный котел 19 загружают сахар, а после его растворения из объемного дозатора 18 добавляют патоку.

Приготовленный агаро-сахаро-паточный раствор с содержанием сухих веществ 63-65 % сливают в ванну-фильтр 20, откуда перекачивают в промежуточную емкость 21. Насосом 22 раствор подается в змеевиковую варочную колонну 23 для уваривания до содержания сухих веществ 78,5- 79,0 %.

Приготовление пастильной массы осуществляется в агрегате непрерывного действия 29, который состоит из четырех горизонтальных смесителей, расположенных один под другим. Внутри цилиндров проходят валы с лопатками, которые одновременно с перемешиванием и взбиванием массы передвигают ее вдоль цилиндров.

В загрузочную воронку верхнего цилиндра насосом-дозатором непрерывно подается из сборника 11 фруктовая смесь, а ленточным дозатором 28 сахар песок. Одновременно из емкости 26 насосом 27 дозируется яичный белок. В воронку второго смесителя насосом 24 из емкости 25 непрерывно дозируется смесь из кислоты и эссенции.

Взбитая яблочно-сахарная смесь самотеком поступает в четвертый цилиндр, где перемешивается с агаро-сахаро-паточным сиропом. Последний насосом-дозатором 22 подается из расходной емкости 21.

Температура сиропа (85±5)°С. Готовая пастильная масса температурой 46-48°С и содержанием сухих веществ (68± 2) % поступает на разливку. Плотность массы 600 кг/м3.

Разливка пастильной массы, ее студнеобразование и подсушка пастильного пласта осуществляются в агрегате безлотковой разливки. Пастильная масса из четвертого цилиндра агрегата С. А. Козлова поступает самотеком по желобу в формующую головку 30 с водяным обогревом, а затем в металлическую кассету с наклонным ножом. Масса формуется в виде пласта определенной толщины на ленту транспортера, охлаждается в шкафу 31. Поверхность пласта подсушивается в камере 32, посыпается сахарной пудрой из вибробункера 33 и передается на резальную машину 34.

Нарезанные бруски пастилы раскладываются на решета, которые устанавливаются на стеллажные тележки 36 и передаются в сушилку 35.

Продолжительность сушки 4,5 часа при температуре воздуха (47,5±7,5)°С. В последней зоне сушильной камеры пастила охлаждается, затем передается на ленточный транспортер, с вибробункера 37 обсыпается сахарной пудрой и укладывается вручную в коробки или короба, а также фасуется на автомате 38. Влажность готовой пастилы 16-18 %.

Для изготовления пастильной массы лучше использовать уплотненное до содержания сухих веществ 15-17% яблочное пюре, что позволяет сократить производственный цикл. Его готовят из обычной пульпы или пюре путем уваривания под вакуумом. К яблочному пюре можно добавлять абрикосовое, рябиновое, клюквенное, мандариновое и другие виды пюре для изготовления соответствующих сортов пастилы.

В качестве вкусовых добавок применяются также фруктово-ягодные припасы, кислоты, эссенции, сухое молоко, мед. Для придания изделиям соответствующей окраски вводятся пищевые красители.

Пенообразную массу готовят из купажной фруктовой смеси и сахара в присутствии яичного белка или другого пенообразователя. При сбивании фруктово-ягодной смеси процесс пенообразования протекает достаточно интенсивно при содержании сухих веществ 57-59 %. Такую смесь можно получить при смешивании уплотненного яблочного пюре с сахаром в соотношении 1:1.

В зависимости от объема производства приготовление пастильной массы осуществляется в сбивальных машинах периодического или непрерывного действия.

Машина периодического действия состоит из полуцилиндрического корпуса, сверху закрытого крышкой. В нижней части корпуса имеется штуцер с заслонкой для слива сбитой массы. По горизонтальной оси корпуса проходит вал с Т-образными лопастями. Вал вращается с частотой 200 об/мин.

В машину загружают отвешенные порции заранее подготовленной купажной фруктовой смеси и просеянный сахар песок, добавляют около половины яичного белка, потребного на одну загрузку, и пускают в ход мешалку.

В первый период сбивания происходит растворение сахара в воде фруктовой смеси. Через 8-10 мин добавляют второю порцию белка и продолжают сбивание с приоткрытой крышкой для лучшей аэрации массы и свободного испарения сернистого ангидрида и влаги. Общий расход белка 1,9-2 % от массы фруктово-сахарной смеси.

По истечении 10-12 мин с момента введения второй порции белка добавляют кислоту, краситель, ароматические вещества. Готовность массы определяют по изменению объема, который увеличивается примерно в два раза по сравнению с первоначальным, а также по увеличению вязкости сбитой массы.

По окончании сбивания загружают в машину необходимое по рецептуре количество горячего агаро-сахаро-паточного сиропа и вымешивают массу в течение 3-4 мин для равномерного распределения.

Сироп готовят одновременно с пенообразной массой по технологии как и для желейного мармелада. Его уваривают в варочных колонках или в вакуум-аппаратах до содержания сухих веществ 88-89 %. Перед загрузкой в сбивальную машину сироп охлаждают до температуры 85-90°С. Концентрация агара в клеевом сиропе около 1 % в пересчете на воздушносухой агар. Максимальная загрузка сиропа в сбивальную машину составляет до 43 % от массы смеси. Готовая пастильная масса имеет следующие показатели:

Температура массы 46-50°С;

Плотность массы 500-600 кг/м3.

В цехах большой производительности по пастиле и зефиру для приготовления пастильных масс применяются сбивальные агрегаты непрерывного действия. Они состоят из четырех или трех горизонтальных цилиндрических корпусов, расположенных один под другим. На рис. II-10 представлен трехкамерный сбивальный агрегат К-18, предназначенный для непрерывного приготовления пастельной и зефирной масс.

В верхней части корпуса имеются крышки 5 и 9 для зачистки машин, а нижние части оборудованы водяными рубашками, с помощью которых в верхней сбивальной машине поддерживается температура 18-20°С, в нижней - 30-32°С, а в смесителе 50°С.

Через патрубок 8 в верхний корпус агрегата непрерывно подаются фруктовая смесь, сахар и яичный белок. Интенсивное перемешивание смеси способствует быстрому растворению сахара, насыщению ее воздухом.

Полученная однородная масса по мере сбивания постепенно густеет и увеличивается в объеме. Одновременно она перемещается лопастями вдоль корпуса машины к выходному патрубку 11. Патрубок 10 присоединяется к вытяжному вентилятору, который удаляет сернистый газ и водяные пары.

Из верхней сбивальной машины масса самотеком переходит в нижнюю, где происходит окончательное ее сбивание.

Из второй машины пенообразная масса переходит в смеситель 20, который по конструкции сходен со сбивальными машинами. Корпус смесителя имеет входной 2 и выходной 22 патрубки, два смотровых люка 4 и 21.

В смеситель через патрубок 3 плунжерным насосом непрерывно подается агаро-сахаро-паточный сироп, а через специальные мерники - кислота, краситель и эссенция. Вращающийся вал лопастями тщательно перемешивает массу, перемещая ее к выходному патрубку 22, откуда пастильная масса передается на разливку.

Процесс формования пастилы включает следующие стадии: разливку пастильной массы, выстойку пласта и его резку на отдельные изделия.

Подготовленную пастильную массу необходимо немедленно разлить, так как в ней начинается процесс студнеобразования. Массу разливают в деревянные лотки размером 1380x320x22 мм. Лотки застилают прорезиненным полотном и устанавливают на цепной транспортер 6 разливочной машины системы фабрики “Ударница” (рис. ІІ-11).

Пастильная масса загружается в приемник 5 и вертикальным шнеком

3 подается в бункер 2, имеющий водяную рубашку. Через щелевой пробковый кран в нижней части бункера масса поступает в разливочное устройство 4. Оно состоит из кассеты, прикрепленной на полозках к раме машины, и уплотняющего устройства. Внутри кассеты установлены под углом к горизонту три ровняльных ножа из тонкой нержавеющей стали.

Пустые лотки подаются транспортером 6 под разливочное устройство. Лоток прижимается к кассете снизу подпружиненными роликами, что исключает вытекание массы. Во время движения лотков под разливочной коробкой первый и второй ровняльные ножи снимают излишки массы, а третий выравнивает поверхность массы. Заполненный лоток выходит на роликовый транспортер 1, снимается с машины и останавливается в горизонтальном положении на стеллажную тележку.

Для ускорения процесса желирования выстойку пастильных пластов лучше осуществлять в специальных камерах при температуре воздуха 38- 40°С и относительной влажности 30-40 %, при скорости движения воздуха 1 м/сек. Продолжительность выстойки при данных условиях 2,0-2,5 ч. При отсутствии камер выстойка пастильных пластов осуществляется в помещении цеха в течение 6-8 ч.

Продолжительная выстойка объясняется (см. § 2 данной главы) медленным процессом студнеобразования агара или пектина, которые вводятся в сбитую пенообразную массу. Если добавляется агар, то неблагоприятными условиями для его желирования является высокая кислотность пастильной массы. Если вводится пектин, то медленный процесс желирования обусловлен низкой температурой массы.

Во время выстойки влажность пастильной массы уменьшается на 2-

4 %. На поверхности пластов происходит кристаллизация сахарозы. Пласты покрываются тонкой кристаллической корочкой.

После выстойки затвердевшие пласты пастилы вынимают из лотков и укладывают корочкой вниз на ленту загрузочного транспортера резательной машины. А застилочную ткань лотков направляют на механизированную мойку.

На АО «Московская фабрика “Ударница”» разливку пастильной массы и выстойку пласта осуществляют на безлотковом агрегате системы С. А. Козлова (рис. ІІ-12).

Пастильная масса из агрегата для сбивания поступает в бункер 3 с водяным обогревом и через щелевой затвор стекает в металлическую кассету 4 с наклонным ножом, положение которого над транспортерной лентой 5 регулируется, чем и определяется толщина формуемого пласта, равная 21-22 мм.

|

|

По краям ленты 5 находятся два замкнутых бортовых транспортера 10. Они движутся с лентой 5

После окончания дервой стадии желирования пастильный пласт теряет текучесть и направляется для завершения студнеобразования и упрочнения структуры во вторую охлаждающую камеру 11. Общая продолжительность желирования 60 мин.

Для образования кристаллической корочки на поверхности пласт перемещается в камере 12, где прогревается лампами инфракрасного излучения, а затем в камере 2, где обдувается воздухом температурой 38-40°С. Время образования кристаллической корочки 10 мин. С помощью вибратора 1 поверхность пастильного пласта посыпается тонким слоем сахарной пудры, что способствует упрочнению корочки.

Затем пастильный пласт из транспортерной ленты 5, в перевернутом виде, поступает на нижний транспортер 13, перемещаясь на котором он также подсыхает и упрочняется. Этот транспортер доставляет пласт к резательной машине. Общая продолжительность периода от момента разливки пастильной массы до резки пласта составляет 80 мин.

С транспортера 15 резательной машины пастильный пласт поступает на транспортер 16, имеющий шесть параллельных лент. На нем пласт режется дисковыми ножами 8 на шесть продольных полос. Ширина полос равна длине изделия.

Нарезанные полосы пастильной массы подаются на расходящиеся транспортеры, чтобы избежать слипания их боковых сторон, и передаются ими под некоторым углом в поперечно-режущий механизм 6. Нарезанные бруски пастилы автоматически раскладываются на решета 17, подаваемые цепным транспортером 18. Предварительно с помощью вибросита 14 решета посыпаются сахарной пудрой.

Пастила имеет вид прямоугольных брусков размером 70x21x20 мм. Решета с сырой пастилой ставят на стеллажные тележки и направляют в сушилку.

Пастила, как и мармелад, сушится медленно. Это обусловлено тем, что основная масса влаги в ней связана адсорбционно. Скорость сушки таких продуктов зависит от скорости диффузии влаги в материале.

На продолжительность сушки пастилы существенно влияют состав и соотношение таких видов сырья, как яблочное пюре, сахар, агар и патока. Повышенное содержание этих веществ в рецептуре пастилы затрудняет удаление влаги, удлиняет период сушки. В этих случаях пастила получается более “затяжистой”. И наоборот, при использовании пюре со слабой студнеобразующей способностью, заниженной долей агара и патоки в рецептуре процесс сушки значительно сокращается, но пастила получается “сахаристой”.

Важным моментом в процессе сушки является образование на поверхности изделий тонкой кристаллической корочки. Режимы сушки должны быть такими, при которых быстро не появляется толстая корочка. Она будет препятствовать испарению влаги из внутренних слоев. Такая пастила после сушки будет иметь влажный средний слой, пустоты вследствие скопления водяных паров внутри изделий. При чрезмерно быстрой сушке при высокой температуре и сильной циркуляции воздуха может произойти деформация пастилы: втягивание боков, коробление и искривление отдельных изделий.

Сушку пастилы осуществляют в камерных или туннельных сушилках (см. рис. II-5). Температура воздуха в камерных сушилках 45-55°С, продолжительность сушки 5-6 ч. Для туннельных сушилок рекомендован двухступенчатый режим сушки:

I период (от 2 до 2,5 ч) - температура 50°С, относительная влажность воздуха 40-45 %, скорость 1 м/сек;

II период (около 1ч)- температура 65°С, относительная влажность воздуха 20-25 %, скорость 1 м /сек.

Конечная влажность пастилы 15-19 %, содержание редуцирующих веществ 8-12 %.

Высушенную пастилу охлаждают в помещении цеха в течение 1-2ч, затем обсыпают сахарной пудрой и передают на расфасовку и упаковку.

Пастилу фасуют в коробки массой от 100 до 1000 г обычно двух видов и цветов (чисто яблочную и клубничную, белого и розового цвета). Развесную пастилу укладывают в фанерные лотки или в картонные короба массой до 5 кг. Короба и отдельно ряды застилают водонепроницаемой бумагой.

Технологическая схема производства зефира до участка формования мало чем отличается от машинно-аппаратурной схемы для пастилы. Отличие состоит в изменении соотношения отдельных компонентов сырья в рецептуре, что влияет на структуру и свойства зефирной массы и позволяет формовать ее методом отсадки. Поэтому зефир в отличие от пастилы имеет шарообразную форму.

В качестве студнеобразователей при производстве зефира могут применяться агар, фурцелларан и сухой пектин. Используется яблочное пюре с большим содержанием сухих веществ, пектина и лучшей студнеобразующей способностью. При сбивании зефирной массы добавляется в три раза больше яичного белка, что позволяет получить более пышную высокодисперсную массу плотностью 380-420 кг/м3.

Агаро-сахаро-паточный сироп готовят с большим в 2-3 раза содержанием агара, чем для пастилы. Его уваривают до содержания сухих веществ 84-85 %. Охлажденный до 80°С сироп смешивают со сбитой массой в соотношении 1:1 (против 0,5:1 для пастилы).

Подготовленная зефирная масса содержит 71-72 % сухих веществ. Вследствие более высокого содержания агара и более низкой влажности по сравнению с пастильной массой зефирная масса до застудневания обладает большей вязкостью и некоторой пластичностью, благодаря чему легко формуется методом отсадки и сохраняет приданную ей форму.

В зависимости от производительности цеха сбивание зефирной массы осуществляется в машинах периодического и непрерывного действия марки К-18 и ШЗД.

Агрегат состоит из двух смесителей полуцилиндрической формы 5 и 6, изготовленных из нержавеющей стали и расположенных один под другим, сбивальной камеры 10, расходных емкостей и дозирующих устройств (рис. II-13).

В воронку верхнего смесителя плунжерным насосом-дозатором 3 из сборника 2 непрерывно подается уплотненное до содержания сухих веществ (15±1) % яблочное пюре температурой 20°С или смесь яблочного пюре с измельченными и протертыми возвратными отходами с содержанием сухих веществ 24 %. Одновременно с яблочным пюре в смеситель подается ленточным дозатором 4 сахар-песок в пропорции 1:1. В смесителе 5 происходит растворение сахара в яблочном пюре. Сахаро-яблочная смесь постепенно перемещается к выходному патрубку и самотеком поступает

во второй смеситель 6. Оба смесителя имеют водяные рубашки для темперирования смеси.

Во второй смеситель плунжерными насосами-дозаторами непрерывно подаются агаро-сахаро-паточный сироп в пропорции 1:1 (к яблочно-са - харной смеси) из сборника 1 и яичный белок из отдельного бачка, а дозатором 7 - смесь из растворов кислоты, красителя и эссенции.

Подготовленная масса температурой 50-53°С и содержанием сухих веществ 71-72 % самотеком поступает в сборник 8, а из него шестеренчатым насосом подается в сбивальную камеру 10. В трубопровод, по которому перемещается рецептурная смесь, из ресивера поступает сжатый воздух под давлением 400 кПа, предварительно очищенный от механических примесей и масла. Количество поступающего воздуха измеряется ротаметром, а давление регулируется с помощью редуктора с манометрами. Давление воздуха в сбивальной камере 280-300 кПа.

Сбивальная камера состоит из двух неподвижных статоров, на поверхности которых расположены зубья, и вращающегося между ними ротора с частотой 280 об/мин. В камере происходит диспергирование воздуха и гомогенизация массы.

Через автоматически регулируемое отверстие зефирная масса под давлением выталкивается из сбивальной камеры. За счет перепада давлений происходит мгновенное ее вспенивание. Плотность массы составляет 380-420 кг/м3, температура 52-55°С. Из сбивальной камеры по гибкому шлангу зефирная масса передается в бункер формирующей машины. В этой технологии агар, как студнеобразователь в зефирной массе, заменен на сухой пектин. Около 3 % яблочного пектина вносят в яблочное пюре с содержанием сухих веществ 10 % и перемешивают в смесителе в течение 2 ч для набухания пектина. Уплотненное пюре протирают через сито с отверстиями диаметром 1мм. Яблочное пюре перекачивают в емкость, откуда дозируют в сбивальную машинку типа СМ-2. Сюда также дозируют сахар песок, яичный белок и лактат натрия. Количество вносимого лактата натрия изменяется в пределах от 0,65 до 1,15 % от массы яблочного пюре в зависимости от его кислотности.

Одновременно готовят сахаро-паточный сироп, его уваривают до содержания сухих веществ 84-85 %, затем охлаждают до 85-90°С.

В сбитую в течение 5-8 мин массу добавляют сахаро-паточный сироп (в соотношении 1:1) и продолжают сбивание 5 мин. Затем добавляют эссенцию, кислоту, перемешивают 1 мин и массу направляют на формование.

Пастилу получают путем сбивания фруктового пюре с сахаром и яичным белком. Для закрепления мелкопористой пенообразной структуры используют горячий агаро-сахаро-паточныи сироп (клей). Такую пастилу называют клеевой. Если же взамен клея применяют горячую фруктово-ягодную мармеладную массу, то пастилу называют заварной. Отдельный вид клеевой пастилы, которую формуют отливкой, называют зефиром. Кроме этих видов пастилы вырабатывают так называемую «Белевскую пастилу», особенностью которой является то, что используют яблочное пюре из печеных яблок, а клеевой сироп не применяют. Эту пастилу формуют в виде многослойных брусков прямоугольной формы. Наибольшее количество пастилы вырабатывают в виде клеевой резной и зефира.

Процесс производства клеевой пастилы состоит из следующих операций: подготовки сырья, приготовления яблочно-сахарной смеси, приготовления клеевого сиропа, сбивания, формования, сушки, фасовки и упаковки.

Рис. 1. Схема агрегата для непрерывного сбивания пастильной массы.

Подготовка сырья, за исключением яблочного пюре, подобна подготовке его в мармеладном производстве. Яблочное пюре для получения пастилы должно иметь высокую студнеобразующую способность и содержать не ниже 12% сухих веществ. Такое пюре поступает на предприятия сравнительно редко, поэтому его уплотняют путем уваривания обычно под вакуумом. Продолжительность уваривания и температура при этом процессе должны быть минимальными. После уваривания яблочное пюре содержит 15-17% сухих веществ. В соответствии с анализом лаборатории уплотненное яблочное пюре разных партий подвергают купажированию. Получение сахаро-яблочной смеси ведут как периодически в смесителе, так и поточно-непрерывным способом в специальных агрегатах. Содержание сухих веществ сахаро-яблочной смеси находится в пределах 57-59%. Соотношение сахара и пюре составляет 1: 1. В некоторые сорта пастилы вместе с яблочным вводят другие виды пюре, например клюквенное, рябиновое, абрикосовое.

Для получения агаро-сахаро-паточного сиропа набухший агар растворяют в воде. В полученный раствор добавляют рецептурные количества сахара и патоки. Смесь перемешивают до полного растворения сахара. Сироп уваривают до содержания сухих веществ около 79%.

На небольших кондитерских предприятиях пастильные массы сбивают в сбивальной машине периодического действия, а на крупных - в агрегатах непрерывного действия. На рис. 1 представлена схема агрегата для непрерывного сбивания пастильной массы. Агрегат состоит из расположенных горизонтально один над другим четырех цилиндров: смесителя 5, двух сбивальных аппаратов 14 и смесителя 12.

Подготовленное яблочное пюре из сборника 1 плунжерным насосом-дозатором 2 подается в приемную воронку 3 смесителя 5. Сахар-песок из сборника 6 подается через магнитное устройство 7 и дозируется щелевым дозатором 8 на ленточный транспортер 4, который подает его в воронку 3 смесителя 5. В загрузочную воронку вводят подготовленные возвратные санитарно-доброкачественные отходы, которые состоят в основном из обрезков пастельного пласта, а также из деформированной пастилы со стадии сушки, укладки и транспортировки. Отходы предварительно замачивают в воде до содержания сухих веществ 65-67%, перемешивают, измельчают и дозируют в смеситель.

Смеситель представляет собой закрытую цилиндрическую емкость, внутри которой вращается вал с лопастями. Яблочное пюре, сахар и возвратные отходы в смесителе энергично перемешиваются таким образом, чтобы сахар полностью растворился. Полученная смесь, температура которой 18-20° С, стекает в верхний сбивной аппарат 14. Сюда же плунжерным насосом-дозатором 15 из расходного бачка 16 подается белок. Сбивание массы продолжается во втором (нижнем) сбивальном аппарате 14.

Сбивальные аппараты 14 представляют собой цилиндры, оборудованные водяной рубашкой в нижней части. Рубашка обеспечивает темперирование массы при сбивании. Внутри цилиндров вращается вал с лопастями, которые предназначены для сбивания массы и перемещения ее вдоль корпуса. При сбивании масса насыщается воздухом. Плотность ее значительно снижается, объем увеличивается почти в два раза. Масса принимает вид пены с мелкими ячейками воздуха. При этом вязкость ее значительно возрастает. Роль белка заключается в придании пене устойчивости. Белок как поверхностно-активное вещество снижает поверхностное натяжение и препятствует коалесценции пены, т. е. слиянию пузырьков в сплошную массу. Сбитая масса поступает в смеситель 12, сюда же плунжерным насосом-дозатором 10 из сборника 9 подается горячий клей (агаро-сахаро-паточный сироп) температурой 80-85° С, а из бачков 11 и 13 поступают эссенция, пищевая кислота и краситель. Роль агаро-сахаро-паточного сиропа - зафиксировать пенную структуру так, чтобы массу можно было формовать. В дальнейшем после остывания массы введенный клей придает массе прочностные свойства студня. Структура стабилизированной клеем пенной массы может быть представлена схемой (рис. 2). Такая масса образуется после остывания. При этом в пространстве между пузырьками воздуха возникает прочный агаро-сахаро-водный студень. Таким образом, пастильный студень отличается от мармеладного значительно меньшей плотностью благодаря мельчайшим воздушным включениям, придающим ему тонкопористую структуру. Из смесителя масса самотеком поступает в воронку разливочной машины. Температура массы составляет около 45° С, плотность-630-650 кг/м 3 содержание сухих веществ -68-72%.

Технология сбивания масс для зефира несколько отличается от технологии сбивания масс для резной пастилы, что обусловлено различием в рецептуре и физических свойствах массы.

Используемое для приготовления зефира яблочное пюре должно содержать больше сухих веществ и пектина. В массу вводят значительно больше яичного белка (более 60 кг на 1 т готового зефира, а для резной пастилы всего 23-25 кг). Сбитая масса для зефира должна содержать больше воздуха, и в связи с этим плотность ее значительно ниже, чем плотность резной пастилы. Агаро- сахаро-паточный сироп должен содержать 84-85% сухих веществ. Его вводят в смеситель с температурой 80-85° С. На крупных кондитерских предприятиях массу для зефира приготовляют на агрегатах непрерывного действия, работающих под избыточным давлением воздуха. Применяя избыточное давление в процессе сбивания, можно наполнить массу воздухом за очень непродолжительное время (почти мгновенно). Когда избыточное давление снижают, масса быстро расширяется, объем ее увеличивается, а плотность снижается. При этом смешивание сахаро-яблочной смеси, агаро-сахаро-паточного сиропа, белка, вкусовых и ароматических добавок и красителя происходит одновременно.

Рис. 2. Схема строения пенной массы для клеевой пастилы.

На рис. 3 представлена схема агрегата для непрерывного сбивания

зефирной массы под давлением. Уплотненное яблочное пюре непрерывно подается из

сборника 2 насосом-дозатором 3 по трубе в смеситель 5. Температура пюре

составляет 15-20° С, содержание сухих веществ - около 15%. В этот же смеситель

5 ленточным дозатором 4 дозируется сахар-песок. В смесителе 5 сахар-песок перемешивается

с яблочным пюре и полностью растворяется. Сахаро-яблочная смесь из первого

смесителя 5 самотеком поступает в люк 12 второго смесителя 6. Сюда же

насосом-дозатором 3 непрерывно закачивается из сборника 1 агаро-сахаро-паточный

сироп. Сироп должен иметь температуру около 80° С, поэтому сборник 1 оборудован

устройством с паровым обогревом. В другой люк 11 насосом- дозатором 3

непрерывно закачивается яичный белок. В третий люк 7 смесителя 6 непрерывно

подается эмульсия, заранее приготовленная из эссенции, пищевой кислоты и

красителя. Готовая рецептурная смесь самотеком поступает в промежуточную

емкость 8, из которой шестеренчатым насосом 9 по трубопроводу подается в сбивальную

камеру 10. В этот же трубопровод поступает сжатый воздух под давлением 400 кПа.

Предварительно воздух очищают от масла и механических примесей в специальном

устройстве 13. Рабочим органом сбивальной камеры является ротор, вращающийся с

частотой 240-300 об/мин между двумя статорами.

Рис. 3. Схема агрегата для непрерывного сбивания зефирной массы под давлением.

На внутренней поверхности каждого статора имеются зубья, расположенные концентрическими кругами. Ротор также имеет зубья, которые при вращении проходят между зубьями статоров. Зазор между зубьями составляет 1 мм. Камера 10 снабжена водяной рубашкой. Давление воздуха в камере постоянно и автоматически регулируется, количество его измеряется ротаметром. Готовая сбитая масса выходит из камеры 10 по трубопроводу и подается на оливку. Плотность зефирной массы составляет 380-420 кг/м3, температура -52-55°С, содержание сухих веществ - 70-72%. Технология сбивания массы имеет ряд преимуществ: сокращается продолжительность процесса, масса получается с равномерной пористостью, уменьшаются потерн массы, процесс может быть автоматизирован, массу непосредственно под давлением воздуха можно транспортировать внутри цеха.

Настильную массу для резной пастилы формуют с применением размазки и резки, отливную пастилу (зефир) -отсадкой.

Все пастильные массы следует формовать сразу после их изготовления. Это связано с тем, что такие массы даже при непродолжительном хранении уменьшаются в объеме (повышается их плотность) за счет потери части воздуха. Процесс формования ведут так, чтобы по возможности не разрушить структуру и не допустить преждевременного застудневания масс.

Пастильную массу для резной пастилы разливают в лотки или при безлотковой размазке в виде бесконечного пласта. Машина для разливки представляет собой емкость с рубашкой, в которой циркулирует горячая вода. В дне этой емкости имеется щелевой зазор, через который масса выливается в виде пласта в застланные влажной клеенкой лотки или на ленту транспортера, снабженного боковыми ограничителями, предотвращающими растекание массы. Пласт массы на транспортере охлаждают в специальном шкафу 15-18 мин холодным воздухом температурой 8-10° С. При этом происходит процесс студнеобразования. Затем для подсушки и образования корочки пласт поступает в камеру с инфракрасным обогревом, где, кроме того, обдувается теплым воздухом. Корочка образуется в результате кристаллизации сахарозы на поверхности пласта, она состоит из мельчайших кристаллов ее.

Массу, разлитую в лотки выстаивают в специальных камерах при температуре 38-40° С в течение 2-2,5 ч либо в помещении цеха при температуре 20-25° С в течение 6-8 ч. При этом происходит студнеобразование массы. Пласт пастильной массы и пласты из лотков с поверхности обсыпают сахарной пудрой и режут на специальной машине на бруски размером 70X21X20 мм. После резки бруски пастилы обсыпают сахарной пудрой и раскладывают на решетки правильными рядами с промежутками между брусками и рядами так, чтобы обеспечить свободную циркуляцию воздуха между ними. Используют непрерывнодействующие или камерные сушилки. Процесс ведут в два периода с различным режимом сушки. В первом периоде продолжительностью 2,5-3 ч поддерживается температура 40-45° С, относительная влажность воздуха около 50%. Продолжительность второго периода составляет около 2 ч, температура - выше 50-55° С, а относительная влажность воздуха- ниже 20-25%- Высушенную пастилу охлаждают в помещении цеха при температуре 20-25е С в течение 1-2 ч. Охлажденную пастилу снова обсыпают сахарной пудрой. Подушенную пастилу с содержанием сухих веществ 80-86% подают на фасовку и укладку.

Зефир формуют способом отсадки отдельных половинок полусферической или продолговатой формы с рифленой поверхностью на специальной зефироотсадочной машине. Отсадку производят в лотки. Лотки с отформованными половинками зефира для студнеобразования и подсушки выстаивают в помещении цеха при температуре 20-25е С в течение 3-4 ч, а затем направляют в камеры температурой 35-40° С и относительной влажностью воздуха 50- 60%) на 5-6 ч. Зефир можно выстаивать в помещении цеха без подачи в камеру в течение 24 ч. После выстойки половинки зефира обсыпают сахарной пудрой и подают на склеивание. Склеивание двух половинок производят вручную плоскими поверхностями. Склеенный из двух половинок зефир выстаивают в помещении цеха в течение 2 -3 ч так, чтобы содержание сухих веществ стало 80-86%, и подают на фасовку и укладку.

Возвратные санитарно-доброкачественные отходы, получающиеся при выработке пастилы, используют в производстве. Эти отходы в основном состоят из обрезков и дефектных по внешнему виду отдельных штук пастилы и половинок зефира. Отходы замачивают в воде и измельчают.

Пастилу следует хранить в чистых, умеренно сухих, хорошо проветриваемых складах при температуре не более 18° С и относительной влажности воздуха 75-80%. Гарантийные сроки хранения при таких условиях для клеевой пастилы, в том числе и для зефира составляют 1,5 мес, а для заварной - 3 мес.

30 ноября 2012 г. 22:04

30 ноября 2012 г. 22:04Производство пастилы, приготовление и разливка пастильной массы, нарезка пастилы

Производство пастилы

Технология производства пастилы включает следующие операции (рис. 52):

подготовку сырья;

приготовление агаро - сахаро - паточного сиропа;

приготовление пастильной массы;

разливку пастильной массы;

структурообразование пастильной массы и подсушку пласта;

резку пастильного пласта на отдельные изделия;

сушку и охлаждение пастилы;

обсыпку пастилы сахарной пудрой;

упаковывание, маркирование, транспортирование и хранение.

Приготовление пастильной массы. Осуществляется периодическим способом в сбивальной машине (например, марки СМ-2) либо непрерывным способом в агрегате непрерывного действия (конструкции С.А. Козлова).

Процесс сбивания пастильной массы в машинах периодического действия осуществляют аналогично зефиру на агаре. Содержание сухих веществ в готовой пастильной массе (62±2) %, плотность (600±50) кг/м³.

Непрерывным способом пастильную массу сбивают на агрегате, который состоит из четырех горизонтальных металлических цилиндров, расположенных один под другим. Внутри цилиндров проходят валы с билами, которые одновременно с перемешиванием и сбиванием массы продвигают ее вдоль цилиндров. В состав агрегата входят также расходные емкости для пюре (или смеси яблочного пюре с возвратными отходами), агаро - сахаро - паточного сиропа, яичного белка и смеси кислоты с эссенцией.

В загрузочную воронку первого (верхнего) цилиндра из расходной емкости насосом-дозатором подается яблочное пюре или его смесь с возвратными отходами (в случае их переработки).

Смесь яблочного пюре с возвратными отходами заранее готовят в рецептурном отделении. Возвратные отходы перед смешиванием с яблочным пюре измельчают на протирочной машине.

Для приготовления пастильной массы непрерывным способом используют уплотненное яблочное пюре с содержанием сухих веществ (16±1)%.

В случае приготовления пастильной массы с различными вкусовыми фруктово-ягодными добавками (припасами, пастами и др.) последние смешивают с яблочным пюре до подачи его в агрегат.

В загрузочную воронку первого цилиндра одновременно с яблочным пюре (смесью яблочного пюре с отходами) ленточным конвейером непрерывно подается сахар-песок. Он поступает на конвейер через щелевой дозатор из расходного бункера. Вместе с яблочным пюре и сахаром-песком в загрузочную воронку непрерывно дозируется яичный белок, например перистальтическим насосом марки ЯРК-3.

При смешивании компонентов в первом цилиндре получается однородная смесь.

В двух последующих цилиндрах агрегата осуществляется сбивание пастильной массы. В приемную воронку второго цилиндра перистальтическим насосом непрерывно дозируется эмульсия из кислоты и эссенции.

Сбитая яблочно-сахарная смесь самотеком поступает в четвертый цилиндр, где перемешивается с агаро - сахаро - паточным сиропом. Последний с помощью плунжерного насоса-дозатора подается из расходной емкости, входящей в состав агрегата. Температура сиропа (85±5) °С.

Готовая пастильная масса плотностью (600±50) кг/м3, температурой (46,5±1,5) °С и содержанием сухих веществ (68±2) % поступает на разливку.

Разливка пастильной массы, ее структурообразование и подсушка пастильного пласта. Разливка осуществляется непрерывным способом на линии безлотковой разливки пастилы (БРП). Готовая пастильная масса из четвертого цилиндра агрегата Козлова поступает самотеком по желобу в разливочную головку с водяным обогревом, а затем в металлическую каретку с выравнивающим ножом.

Между ножом и лентой конвейера, на которую разливается пастильная масса, создается определенный зазор, благодаря чему получается пастильный пласт нужной толщины. По краям ленты имеются непрерывные бортовые ремни, которые движутся с такой же скоростью, как и лента. Бортовые ремни предотвращают разливание пастильной массы по сторонам и, таким образом, при непрерывном движении ленты конвейера происходит формование сплошного пастильного пласта. Лента конвейера перед разливкой пастильной массы смазывается сахаропаточным или инвертным сиропом.

На предприятиях малой мощности пастильную массу разливают с помощью машины или вручную в деревянные лотки. Их выпускают размером 1380х320х20(22) мм, предварительно застилают влажной клеенкой или полимерной пленкой, разрешенной к применению Минздравом РФ. При этом свободный конец застилочного полотна с одной из торцевых сторон лотка выпускают на 4-5 см. Из бункера разливочной машины пастильная масса непрерывно самотеком поступает в лотки, установленные на цепном конвейере. Ровняльными ножами выравнивают слой массы и удаляют ее излишки. Заполненные лотки устанавливают вручную на стеллажные тележки, которые отвозят к месту структурообразования пастильной массы.

На линии БРП структурообразование пастильной массы и подсушка верхней поверхности пастильного пласта осуществляются непрерывным способом. Структурообразование пастильной массы происходит в охлаждающих шкафах при температуре (9±1) ос в течение 15-18 мин, для образования кристаллической корочки на поверхности пастильный пласт на конвейере поступает в камеру с излучателями, а затем в камеру конвекции, куда подается воздух, подогретый до температуры (39± 1) ˚С. Воздух подается центробежным вентилятором через калорифер. Отработанный воздух также удаляется вентилятором.

Поверхность пастильного пласта с образовавшейся корочкой посыпается сахарной пудрой при помощи вибратора.

Затем пастильный пласт поступает на нижний конвейер, движущийся в обратном направлении по отношению к верхнему. При этом пласт ложится на нижний конвейер в перевернутом виде, т. е. поверхность с корочкой, посыпанной сахарной пудрой, оказывается снизу. На нижнем конвейере пастильный пласт упрочняется и поступает к резальной машине.

Общая продолжительность периода от момента разливки пастильной массы до резки пастильного пласта составляет 80 мин.

На предприятиях малой мощности, где пастильную массу разливают в деревянные лотки, процессы структурообразования массы и подсушку верхней поверхности пластов осуществляют в специальных выстоечных камерах при температуре (39 ±1) ˚С в течение 2-2,5 ч, а при их отсутствии - в условиях цеха в течение 6-8 ч. По окончании структурообразования пастильной массы и подсушки пластов верхнюю поверхность последних посыпают сахарной пудрой и направляют на резку.

Резка пастильного пласта. Эту операцию осуществляют на шестиручьевой резальной машине конструкции Козлова.

Пастильный пласт с нижнего конвейера поступает на конвейер резальной машины, состоящей из шести параллельных лент, и разрезается на шесть продольных полос, каждая из которых находится на своей ленте. Затем полосы поступают под поперечно режущий механизм.

Нарезанные бруски пастилы автоматически раскладываются корочкой вниз на решета, подаваемые отдельным цепным конвейером, расположенным под режущим механизмом. Перед установкой на цепной конвейер поверхность пустых решет зачищается скребком. Решета с нарезанной пастилой загружают на стеллажные тележки и направляют в сушильную установку.

На предприятиях малой мощности пастильные пласты режут вручную. Для этого их извлекают из лотков за свободные концы застилочного материала и укладывают на стол корочкой вниз. Пласты нарезают дисковым, либо обычным ножом на полосы, намеченные с помощью шаблона. Полученную сырую пастилу раскладывают на решета и направляют в туннельные сушильные установки.

Сушка и охлаждение пастилы. Стеллажные тележки с пастилой перемещаются по рельсам вдоль сушильной камеры с помощью цепного конвейера. В сушильную камеру вентилятором нагнетается подогретый воздух, который через рассекатели равномерно распределяется по высоте камеры. Температура сушки настилы (47,5 ±7,5) °С, продолжительность - 4,5 ч.

В последней зоне сушильной камеры настила в течение 10 мин обдувается холодным воздухом. Однако этого недостаточно для полного охлаждения настилы, и после сушки пастила в течение 1 1,5 ч охлаждается в условиях цеха.

При отсутствии на предприятиях механизированных сушильных установок пастилу сушат в сушилках камерного или шкафного типа при температуре от 45 до 55 °С в течение 5-6 ч. Высушенную пастилу охлаждают в помещении цеха.

Обсыпка пастилы сахарной пудрой. Высушенная и охлажденная настила обсыпается сахарной пудрой механическим способом или вручную. В первом случае решета с пастилой передаются под опудривающую установку. Во втором случае используют сита с отверстиями диаметром не более 1,2 мм.

Обсыпанную пудрой пастилу вручную перекладывают с решета на ленту укладочного конвейера.

Упаковывают настилу в короба, коробки и пакеты из полимерных материалов.

Запуск музейной фабрики по производству пастилы обошелся предпринимателям из Коломны в 19 млн руб. Зато сейчас продажа собственных сладостей и музей при производстве ежемесячно приносят им 450 тыс. руб. чистой прибыли

Производство пастилы в музейной фабрике ООО «Коломенская пастила»

Бизнес на традициях

Идея возродить производство пастилы в Коломне появилась у предпринимателя Елены Дмитриевой и музейного работника Натальи Никитиной случайно. В 2008 году они вместе работали в музее «Коломенский кремль» над проектом, посвященном уроженцу Коломны, писателю XIX века Ивану Лажечникову, и в его романе «Ледяной дом» обнаружили упоминание о коломенской пастиле. «Оказалось, что это бренд, которому без малого 300 лет», — рассказывает Дмитриева РБК. Рецепт традиционной яблочной сладости партнерам удалось отыскать в поваренной книге XVIII века: коломенцы не просто сушили протертое яблочное пюре, а взбивали его с сахаром и белком, запекали смесь в русской печи и сушили на открытом воздухе по несколько суток.

Предприниматель Елена Дмитриева (Фото: Владислав Шатило/РБК)

Дмитриева и Никитина решили возродить забытую кулинарную традицию, открыв музей пастилы и небольшое производство. Для этого в 2008 году на паритетных началах они зарегистрировали некоммерческое партнерство «Коломенский центр развития познавательного туризма «Город-музей». Опробовать рецепт и получить первых клиентов Дмитриева и Никитина смогли на фестивале «Ледяной дом», который музей-заповедник «Коломенский кремль» проводил в 2008 году. Дмитриева заведовала программной частью фестиваля и предложила собственный музейный проект: создать уголок пастилы, где героиня Лажечникова — дама в кокошнике — угощала всех желающих яблочным десертом в стилизованных коробочках и рассказывала о его истории. «Фестиваль совпал с чемпионатом Европы по конькобежному спорту, город был полон туристов и журналистов, наша пастильщица имела большой успех», — вспоминает Дмитриева.

Генеральный директор Коломенского центра развития познавательного туризма «Город-музей» Наталья Никитина (Фото: Руслан Кривобок/РИА Новости)

Ни одна из фабрик в радиусе 100 км не согласилась выполнить небольшой заказ на изготовление пастилы, поэтому первую партию пастилы партнеры готовили на кухне. Главная проблема была в сушке: пышный пирог после выпекания осаждался и превращался в тонкий пласт. На помощь пришел муж Дмитриевой, по профессии инженер-аэродинамик: он за неделю смастерил сушилку и формы для пастилы.

Сразу после фестиваля предпринимательницы получили первый заказ от Минкультуры на изготовление 200 коробок пастилы, которые предназначались в подарок областным чиновникам. Чтобы изготовить министерский заказ, «Город-музей» арендовал «по льготной цене» кондитерский цех, которым владел отец Дмитриевой. На площади 50 кв. м уже было все необходимое оборудование, кроме сушильной печи — ее пришлось смастерить супругу. Одновременно со стартом производства партнеры запустили туристическую программу, которая сначала проходила в Коломенском краеведческом музее, а потом переехала в отдельное здание. На музейное оборудование и переезд средств НП не хватило, и «Город-музей» подал заявку на получение гранта благотворительного фонда Владимира Потанина. На выделенные 750 тыс. руб. Дмитриева и Никитина открыли в городе частный «Музей исчезнувшего вкуса».

Яблочная математика

6 т яблок перерабатывает Коломенская музейная фабрика пастилы в месяц

200 г пастилы получается из 1 кг яблок

1-7 дней занимает приготовление одной партии пастилы

154 наименования пастилы, варенья и конфет в ассортименте фабрики

200-700 руб. — стоимость упаковки коломенской пастилы (200 г)

1350 руб. в среднем оставляет в музейной фабрике каждый посетитель

Источник: данные компании

Фабрика с экскурсиями

В 2009 году сотрудники музея нашли в архивах упоминание о том, что до революции в Коломне работала домовая фабрика пастилы купца Чуприкова. Здание фабрики сохранилось, но оказалось в аварийном состоянии и не использовалось. Дмитриева и Никитина решили перевести производство на историческое место, а администрация согласилась предоставить помещение в аренду. «Самый большой сюрприз это здание преподнесло нам, когда мы обнаружили проход в цокольный этаж — до этого мы были уверены, что помещение одноэтажное, — вспоминает Дмитриева. — Финансово мы не рассчитывали на реставрацию еще одного этажа, но зато смогли уместить и производство, и музей в одном месте». Внешнюю отделку, интерьеры дома Чуприкова и старинную русскую печь, приспособленную для сушки пастилы, восстанавливали по историческим справкам. Строительство шло не так гладко: цокольный этаж оказался на полметра ниже уровня дороги, и дождевая вода затекала в дом. Дмитриевой пришлось менять асфальт вокруг здания, устанавливать бордюры, прокладывать канализационную сеть, устраивать напорные колодцы.

Реконструкция заняла два года и обошлась в 19,3 млн руб. НП «Город-музей» получило еще один грант на 1 млн руб. от фонда Владимира Потанина и беспроцентный кредит на 4,2 млн руб. от фонда Вагита Алекперова «Наше будущее». На благоустройство территории вокруг музея местные жители пожертвовали 2,1 млн руб. Остальные средства Никитина и Дмитриева, по их словам, инвестировали из собственных сбережений.

НП создавалось под музей и выставки, а для развития производства в 2010 году партнеры зарегистрировали ООО «Коломенская пастила». Компанией они и по сей день владеют вместе, хотя отношения между партнерами в 2015 году испортились.

Ссора из-за пастилы

В 2015 году между основательницами коломенского музея и фабрики пастилы произошел разлад. В октябре 2015 года НП «Город-музей», которым руководит Наталья Никитина, подало в Арбитражный суд Московской области иск к ООО «Коломенская пастила», возглавляемому Еленой Дмитриевой, об истребовании имущества. В материалах дела содержится примечательная опись спорного имущества: бутыль, набор из трех тазов, грабли антикварные, в целом свыше 40 пунктов. В январе 2016 года встречный иск с аналогичными требованиями к НП «Город-музей» подала «Коломенская пастила».

Производство пастилы разместилось в цокольном этаже (150 кв. м), а музей — на остальной территории (200 кв. м). Для запуска работы в новом месте пришлось закупить восемь печей, одну протирочную машину (перерабатывает яблоки в пюре) и 10 миксеров. Мебель скупали на блошиных рынках и у антикваров, какие-то предметы дарили местные жители, старинные механизмы делали на заказ. На эти нужды было потрачено около 3 млн руб. Рекламного бюджета у компании никогда не было: по словам Дмитриевой, раскрутку фабрике обеспечил еще первый фестиваль. «Примерно раз в месяц к нам приезжают журналисты, местные жители и турагентства тоже давно с нами знакомы, поэтому традиционная реклама особенно не нужна, — делится Елена. — Мы привлекаем к себе внимание, придумывая новые экскурсионные программы и ставя спектакли в музейном театре Pastila».

На территории музейной фабрики ООО «Коломенская пастила» (Фото: Владислав Шатило/РБК)

Все экскурсии в музее проходят в форме театрализованных представлений. Об истории пастилы может рассказывать экскурсовод, переодетый в хозяина фабрики или садовника, или целая группа актеров. Экскурсионная программа — очень важная составляющая бизнеса, говорит Дмитриева: коломенскую пастилу чаще покупают в качестве сувенира, а не как сладость для ежедневного употребления. «Из-за сложной и длительной технологии приготовления коробочка нашей пастилы в разы дороже продукта массового производства», — объясняет Дмитриева. Упаковку коломенской пастилы весом в 200 г можно купить за 200-700 руб. (в зависимости от технологии приготовления и вкусовых добавок), такую же упаковку от фабрики «Ударница» — за 90 руб.

Процесс приготовления

На производственном этаже расположены три основных цеха: для переработки яблок в пюре, для выпечки пастилы, изготовления варенья и конфет. Упаковку для пастилы воссоздают по сохранившимся в архивах эскизам или заказывают внештатным дизайнерам. В фабрике-музее работают 53 человека, в числе которых 22 кондитера, управляющий производством, два экскурсовода и пять актеров. За месяц здесь изготавливается вручную около 2,5 тыс. упаковок пастилы.

Основные посетители музейной фабрики — туристические группы. Всплески посещаемости случаются во время новогодних, майских, ноябрьских праздников и школьных каникул. В месяц на фабрике бывает от 2,5 до 4 тыс. посетителей, средний чек, учитывая стоимость билета (от 300 до 500 руб.) и покупку пастилы, составляет 1350 руб. Компания сотрудничает со 134 туристическими операторами и агентствами и несколькими частными экскурсоводами Коломны, принимает школьные группы, ассоциации пенсионеров и инвалидов. Иностранцев среди посетителей пока мало — по подсчетам Дмитриевой, не больше 3%. «Коломна не вошла в состав Золотого кольца, поэтому зарубежные гости часто обходят наш город вниманием, — говорит она. — Но внутренний туризм развивается, и наша фабрика способствует этому всеми силами».

«Любой производственный объект или даже стандартный офис может стать магнитом для туристов, если у него есть своя фишка», — говорит Юлия Домрачева, представитель поискового сервиса авиабилетов Aviasales. В случае с коломенской фабрикой это необычная история возникновения проекта и готовность основателей делиться с посетителями секретами производства. «Всегда интересно заглянуть за кулисы — будь то производство пастилы или поисковой сервис, — рассуждает Домрачева. — После того как мы начали выкладывать фото своего рабочего места на Пхукете в Instagram, к нам полетели письма от клиентов с просьбой провести экскурсию».

Экономика сладости

Выручка ООО «Коломенская пастила» составляет почти 4,5 млн руб. в месяц, из которых 3,2 млн руб. приносит продажа пастилы, операционные расходы — 3,96 млн руб. Самые крупные статьи расходов компании — зарплатный фонд (1,85 млн руб.) и закупка яблок для производства (1,65 млн руб.). Для приготовления пастилы подходят всего несколько сортов яблок: антоновка, титовка, скрыжапель. Их Дмитриева закупает у российских поставщиков, в основном в Туле и Липецке, иногда в Коломне. Ягоды и другие добавки в коломенской пастиле также российского происхождения. Сейчас Дмитриева ведет переговоры с главой Коломенского района о предоставлении 10 га земли под собственный яблоневый сад, который мог бы обеспечить потребности фабрики и стать дополнительным музейным «залом» для туристов.

Продукция музейной фабрики ООО «Коломенская пастила» (Фото: Владислав Шатило/РБК)

Помимо собственно пастилы компания производит конфеты и варенье. Всего в продуктовой линейке коломенской фабрики 154 наименования. Самые популярные — классическая пастила фабрики Чуприкова, пастила с кедровыми орешками, клюквой и брусникой. В ассортименте есть и малиновая, лимонная пастила, пастила из слив и даже пастила «Трезвость» от запоя и пьянства. «Конечно, это по большей части рекламный ход — алкогольную зависимость мы не лечим, — говорит Елена. — Этот рецепт мы отыскали в газете XIX века, где говорилось, что для решения проблемы стоит съесть пять пачек пастилы и закрепить результат шестой». В состав «Трезвости» входят хмель, мята и пряности.

Кроме стандартных затрат на оплату аренды и коммунальных расходов, в экономике фабрики есть периодические расходы на научные изыскания (52 тыс. руб. в месяц), разработку новых экскурсионных программ (115 тыс. руб.) и закупку костюмов для актеров (58 тыс. руб.). Чистая прибыль «Коломенской пастилы» составляет около 450 тыс. руб. в месяц.

«Любое кондитерское производство, не подразумевающее использования импортных компонентов (например, масла какао), обладает хорошей финансовой устойчивостью. Фактическая наценка кондитерских изделий собственного производства при розничной продаже может составлять 100% и более от производственной себестоимости», — говорит Илья Шуравин, управляющий партнер консалтинговой группы Rusland SP. По его словам, стоимость рабочей силы в Коломне ниже, чем в Москве, что также существенно повышает рентабельность предприятия. «Музейная программа и особый имидж фабрики дает производителю преимущество в работе с розничными покупателями. Это еще один фактор, позволяющий предприятию работать с более высокой по сравнению с другими производителями торговой наценкой», — считает Шуравин.

Долгое время коломенскую пастилу можно было купить только на фабрике, но в 2016 году компания запустила продажи через партнерский интернет-магазин и открыла в Москве салон коломенской пастилы. «У нас сформировался круг постоянных клиентов из столицы, которым неудобно каждый раз преодолевать путь в 120 км в одну сторону», — говорит Дмитриева. Сейчас она работает над созданием новой линейки для специализированных кондитерских и биомагазинов: планирует усовершенствовать технологию приготовления и за счет этого уменьшить розничную стоимость пастилы. На полках магазинов коломенский продукт должен появиться в течение полугода.

Пастилой называется высушенный желеобразный продукт, полученный из плодового пюре, сбитого с сахаром и белками и имеющего рыхлую, мелкопористую структуру.

При выработке некоторых сортов пастилы к продукту добавляют желирующие вещества.

В промышленных условиях изготовляют главным образом сбивную пастилу. В основу этого продукта входит сбивная масса, которую получают из смеси яблочного пюре с сахаром, сбитой с яичным белком.

В зависимости от желирующей основы пастилу различают:

а) клеевую, состоящую из сбивной массы и желирующего клеевого сиропа, который приготовляют с применением агара;

б) заварную, полученную Путем смешивания сбивной массы с мармеладной массой;

в) белевскую, вырабатываемую из смеси пюре, в котором предварительно растворяют сахар, и сбитых яичных белков.

Клеевая пастила . При выработке клеевой пастилы яблочное пюре смешивают с сахаром. Смесь сбивают с целью насыщения продукта воздухом. В процессе сбивания размеры пузырьков воздуха в продукте уменьшаются, а количество их увеличивается. В результате возникает пена, состоящая из мельчайших пузырьков воздуха (размером до 25 мкм), заключенных в пленке яблочной массы. Готовая пастила представляет собой студнеобразный продукт, имеющий благодаря содержанию воздуха мелкопористую структуру.

Наличие в яблоках пектина способствует прочности пленок, покрывающих отдельные пузырьки воздуха. Укрупнение пузырьков и уменьшение степени дисперсности воздуха могут привести к самопроизвольному разрушению пены (коалесценции).

Для того чтобы сделать пену более устойчивой, при выработке пастилы используют яичный белок. Белок адсорбируется в пограничном слое жидкой и газообразной фаз и понижает поверхностное натяжение пленки. При этом повышается стойкость пленки против воздействия давления пузырьков воздуха, стремящегося при малейшем расширении разорвать пленку изнутри.

Чем больше пектина содержит яблочное пюре, тем меньше белка нужно вводить в сбиваемую массу. Однако полностью заменить белок, добавляя к массе пектин, нельзя. При содержании значительных количеств пектина вязкость сбиваемой массы повышается, что задерживает пенообразование.

Большое влияние на процесс пенообразования оказывает температура продукта. При нагревании пузырьки воздуха стремятся расшириться, увеличивая давление на пленку. При этом возрастает объем пены, которая в то же время становится менее стойкой. Кроме того, при нагревании усиливается движение молекул пенообразователя. Это приводит к более равномерному распределению пенообразователя в продукте и, следовательно, к. уменьшению его количества в покрывающей пузырьки пленке, что также снижает стойкость пены.

Слишком низкая температура, как и слишком высокая, неблагоприятно влияет на вспенивание. Понижение температуры замедляет увеличение объема массы при сбивании. Наиболее благоприятной для сбивания массы является температура 18-20° С в начале процесса и 30-32° С в конце. Повышение температуры в процессе сбивания обусловлено механической работой мешалки сбивальной машины.

В процессе сбивания масса адсорбирует воздух и ее объем увеличивается почти вдвое. Сбитая масса обладает способностью желировать, однако студень при этом получается непрочным. Для придания студню стойкости к массе добавляют клеевой сироп. Клеевой сироп изготовляют растворяя в воде сахар и добавляя патоку, а также агар.

Составные компоненты клеевого сиропа растворяют в воде при нагревании. Полученный раствор уваривают до концентрации 72-75% сухих веществ. Содержание агара в клеевом сиропе при этом получается около 1%. Клеевой сироп готовят заблаговременно с таким расчетом, чтобы окончание варки сиропа совпадало с окончанием сбивания пюре с сахаром.

Для сбивания пюре используют машины. Сбивальная машина периодического действия состоит из корытообразного корпуса, который является приемником для массы. Внутри корпуса вращается со скоростью 200- 250 об/мин горизонтальный вал с лопастями, расположенными по винтовой линии. Перемешивание способствует растворению сахара в холодном пюре, а кроме того, вызывает вспенивание, необходимое для получения продукта требуемой консистенции. В машину загружают смесь пюре с сахаром и 50% потребного яичного белка. Смесь перемешивают 10 мин, затем, не выключая мешалки, добавляют остальной белок и продолжают перемешивать еще 10 мин. После этого в продукт вносят кислоту, красители, ароматические вещества. Сбивную массу смешивают с горячим клеевым сиропом.

Сбивальная машина непрерывного действия состоит из трех горизонтальных цилиндров с мешалками, расположенных один под другим. Смесь пюре с сахаром из дозирующего сборника непрерывно и равномерно подается плунжерным насосом в верхний цилиндр, играющий роль сбивальной машины. Сюда же поступает первая порция яичного белка. Затем масса переходит во второй цилиндр, где смешивается с остальным белком и красителями. Здесь происходит окончательное сбивание массы. В третьем цилиндре продукт смешивается с клеевым сиропом.

Пастильную массу разливают в плоские противни для получения резной пастилы или в формы (отливная пастила). Температура розлива должна быть около 40° С. При этой температуре начинается застудневание пастилы. Постепенно остывая, масса приобретает желеобразную консистенцию. Кроме того, во время последующей сушки происходит испарение влаги и поверхность продукта покрывается сухой корочкой. Образованию корочки способствует кристаллизация сахара, происходящая при увеличении концентрации продукта.

Пастильные пласты выстаивают при 40° С и относительной влажности воздуха 30-40%. В течение первого часа выстаивание производится при неподвижном воздухе, затем при движении воздуха со скоростью 1 м/сек. Общая продолжительность выстаивания составляет 2-2.5 ч. В процессе выстойки влажность продукта уменьшается на 2-4%.

Затем пастилу нарезают брусками массой 15-20 г и высушивают, доводя влажность до 14-18%. Температура воздуха в сушилке составляет в начале процесса 50. в конце 65° С. Продолжительность сушки 3-3,5 ч. Высушенный продукт обсыпают сахарной пудрой и расфасовывают в картонные коробки или фанерные ящики.

Клеевая пастила содержит 80-85% сахара, 7-14% редуцирующих веществ и имеет общую кислотность 0,35-1% (по яблочной кислоте).

Заварная пастила . Для производства заварной пастилы основное количество яблочного пюре уваривают с сахаром, получая мармеладную массу концентрацией 65-68% сухих веществ.

К горячей мармеладной массе добавляют оставшуюся по рецептуре часть яблочного пюре, которое предварительно сбивают с сахаром и яичным белком. Процесс смешивания мармеладной массы со сбивной массой называется завариванием пастилы. При заваривании в массу вводят ароматические эссенции, органические кислоты и пищевые красители.

Пастилу разливают в противни слоем 3-3,5 см и выдерживают до образования корочки. Для получения штучной заварной пастилы застывшую массу разрезают на куски. Продукт высушивают, обсыпают сахарной пудрой и расфасовывают в картонные коробки или фанерные ящики.

Белевская пастила . Для получения этого продукта яблоки обрабатывают сухим жаром при температуре 80-100° С. Печеные яблоки очищают от подгоревшей кожицы, охлаждают до 30° С и протирают. Протертую массу сбивают в течение 5 мин, растворяют в ней сахар, после чего добавляют сбитые в виде пены яичные белки. Сбивание заканчивают, когда продукт получает характерную для пастилы пышную консистенцию и светлеет.

Сбитую массу разливают в противни или лотки и высушивают при 75° С около суток. Высушенный продукт охлаждают. Из полученных пластов пастилы формуют пироги и рулеты. Отдельные пласты пастилы скрепляют между собой, смазывая их пастильной массой. Подготовленный таким образом продукт снова сушат 12 ч при 70° С, охлаждают и обсыпают сахарной пудрой. Белевскую пастилу обертывают влагонепроницаемой бумагой и упаковывают в картонные коробки или фанерные ящики. Продукт хранят при температуре 8-10°С и относительной влажности воздуха 75-85%.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter .