Технологическая схема производства клеевой пастилы состоит из следующих стадий:

Подготовки сырья;

Приготовления агаро-сахаро-паточного сиропа;

Приготовления пастильной массы;

Формования и структурообразования пастильной массы;

Резки пастильного пласта на отдельные изделия;

Сушки и охлаждения пастилы;

Обсыпки пастилы сахарной пудрой;

Фасовки, упаковки, хранения.

Подготовка сырья . Яблочное пюре для пастилы должно иметь высокую студнеобразующую способность и содержать 16±1 % сухих веществ. Такое пюре называют уплотненным. Уплотненное яблочное пюре получают увариванием под вакуумом натурального яблочного пюре.

Приготовление агаро-сахаро-паточного сиропа . Агаро-сахаро-паточный сироп готовят так же, как и в производстве мармелада, с той лишь разницей, что его уваривают до содержания сухих веществ 78,5±0,5 %.

Приготовление пастильной массы . Пастильные массы можно готовить как периодическим, так и непрерывным способом.

Агрегат непрерывного действия для взбивания массы состоит из четырех горизонтальных металлических цилиндров, расположенных один под другим. Внутри цилиндров проходят валы с билами, которые одновременно с перемешиванием и взбиванием массы осуществляют ее продвижение вдоль цилиндров.

В загрузочную воронку первого (верхнего) цилиндра из расходной емкости подается уплотненное яблочное пюре. При необходимости переработки возвратных отходов их измельчают, используя протирочную машину, и смешивают с пюре. Вкусовые добавки (припасы, подварки и др.) также смешивают с яблочным пюре.

Одновременно с яблочным пюре в загрузочную воронку первого цилиндра непрерывно подается сахар-песок и яичный белок. В результате перемешивания пюре, сахара и яичного белка в первом цилиндре получается однородная смесь.

В двух последующих цилиндрах агрегата осуществляется процесс взбивания пастильной массы. При этом в приемную воронку второго цилиндра непрерывно дозируется эмульсия, состоящая из кислоты и эссенции.

Взбитая яблочно-сахарная смесь самотеком поступает в четвертый цилиндр, где она перемешивается с агаро-сахаро-паточным сиропом температурой 85±5 °С.

Готовая пастильная масса с содержанием сухих веществ 68±2 % поступает на формование. Плотность пастильной массы составляет 600±50 кг/м 3 , температура 46,5±1,5 °С.

В процессе сбивания смесь сырья насыщается воздухом, плотность ее значительно снижается, объем увеличивается примерно в два раза, вязкость возрастает. Масса принимает вид пены с мелкими ячейками воздуха. Роль белка заключается в повышении устойчивости пены против расслоения, так как белок является поверхностно-активным веществом (ПАВ) и снижает поверхностное натяжение на границе раздела фаз жидкость-воздух.

Роль агаро-сахаро-паточного сиропа состоит в том, чтобы зафиксировать пенную структуру так, чтобы пастильную массу можно было формовать. После остывания агаро-сахаро-паточный сироп придает пастильной массе прочностные свойства студня. Таким образом, пастильный студень отличается от мармеладного меньшей плотностью. Клеевая пастила представляет собой в основном агаровый студень, а заварная пастила - пектиновый студень.

При изготовлении пастильных масс последовательно протекают два основных процесса: пенообразование и студнеобразование.

На качество сбивных масс существенное влияние оказывают следующие технологические параметры: состав и соотношение сырья, влажность рецептурной смеси, рН среды, вид и концентрация пенообразователя и студнеобразователя, продолжительность сбивания, температурные условия, режим сушки.

При увеличении концентрации сухих веществ рецептурной смеси сырья пенообразование улучшается. Полагают, что растворимый пектин яблочного пюре адсорбируется в пленке воздушных пузырьков пены и способствует увеличению ее прочности, а значит, и устойчивости пены. Поэтому в производстве пастилы пригодность яблочного пюре оценивается по его студнеобразующей способности.

В случае использования пюре хорошего качества процесс пенообразования наилучшим образом протекает при влажности рецептурной смеси 41-43 %. Такая влажность достигается при смешивании пюре с сахаром в соотношении 1:1. Чтобы получить необходимую влажность, надо использовать «уплотненное» яблочное пюре с содержанием сухих веществ 16±1 %. Этого можно достичь либо увариванием обычного пюре, либо растворением в нем сухого пектина.

В качестве пенообразователя обычно используется яичный белок, основной составной частью которого является овальбумин (около 50 % к массе белковых веществ). Максимальную пенообразующую способность белки проявляют в изоэлектрической точке, которая соответствует рН 7. Поскольку яблочное пюре имеет рН 3,2-3,8, при приготовлении пастильных масс необходимо использовать низкокислотное пюре (рН ближе к нейтральной среде), а в рецептурную смесь вводить щелочные препараты (например, лактат натрия). Пенообразующая способность белковых препаратов повышается также с увеличением их концентрации.

На пенообразование большое внимание оказывает температура. Наиболее благоприятными температурами сбивания пастильных масс являются 18-20 °С в начальный период и 30-32 °С в конце сбивания.

Продолжительность сбивания массы зависит от конструкции машины, частоты вращения вала, формы лопастей и их расположения, от размеров загрузки. Продолжительность сбивания должна быть оптимальной, обычно она составляет 10-15 мин. При недостаточном или избыточном сбивании объем, и качество массы снижаются.

На процесс пенообразования также влияет вязкость массы. Вязкость должна быть оптимальной. Слишком малая вязкость не позволяет удерживать воздушную фазу массой, слишком большая затрудняет насыщение воздухом. Поэтому те сырьевые компоненты, которые оказывают влияние на вязкость масс (сахар, яблочное пюре, патока), влияют и на пенообразование.

Вторым после пенообразования процессом, определяющим структуру пастилы, является студнеобразование.

Чтобы зафиксировать пенную структуру, придать массе необходимую для формования механическую прочность, пенную массу смешивают с горячим агаро-сахаро-паточным сиропом или горячей мармеладной массой. В первом случае студнеобразователем является агар, а во втором - пектин. Условия студнеобразования этих веществ отличаются по температуре, значению рН среды, концентрации сахара в жидкой фазе.

При смешивании массы с агаро-сахаро-паточным сиропом или фруктово-ягодной мармеладной массой происходит насыщение поверхностного слоя на границе раздела фаз воздух-жидкость молекулами агара или пектина, а также денатурация яичного белка, что повышает устойчивость пены. Дальнейшее студнеобразование будет определяться температурой и рН среды.

Формование и стуктурообразование пастильной массы . Пастильные массы формуют отливкой сразу после их изготовления, чтобы не разрушить структуру. Разливка пастильной массы, ее студнеобразование и подсушка пласта может осуществляться в агрегате безлотковой разливки или в лотки, установленные на цепном транспортере.

Масса формуется в виде пласта определенной толщины, охлаждается в шкафу при температуре 9±1 °С в течение 15-18 мин. Затем поверхность пласта подсушивается в камере при температуре 39±1 °С для образования кристаллической корочки, посыпается сахарной пудрой из вибробункера и пласт передается на резательную машину.

Нарезанные куски пастилы раскладываются на решета, которые устанавливаются на стеллажные тележки и передаются в сушилку.

Продолжительность сушки составляет 4,5-6 часов при температуре 47,5±7,5 °С. В последней зоне сушильной камеры пастила охлаждается, затем передается на ленточный транспортер, обсыпается сахарной пудрой и укладывается вручную либо фасуется на автомате. Влажность готовой пастилы 16-18 %.

Пастилу получают путем сбивания фруктового пюре с сахаром и яичным белком. Для закрепления мелкопористой пенообразной структуры используют горячий агаро-сахаро-паточныи сироп (клей). Такую пастилу называют клеевой. Если же взамен клея применяют горячую фруктово-ягодную мармеладную массу, то пастилу называют заварной. Отдельный вид клеевой пастилы, которую формуют отливкой, называют зефиром. Кроме этих видов пастилы вырабатывают так называемую «Белевскую пастилу», особенностью которой является то, что используют яблочное пюре из печеных яблок, а клеевой сироп не применяют. Эту пастилу формуют в виде многослойных брусков прямоугольной формы. Наибольшее количество пастилы вырабатывают в виде клеевой резной и зефира.

Процесс производства клеевой пастилы состоит из следующих операций: подготовки сырья, приготовления яблочно-сахарной смеси, приготовления клеевого сиропа, сбивания, формования, сушки, фасовки и упаковки.

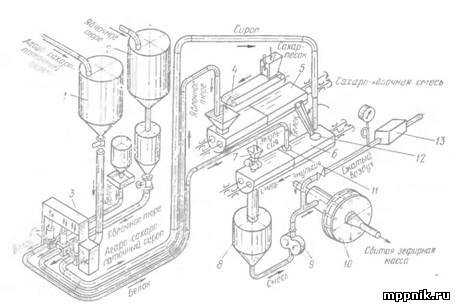

Рис. 1. Схема агрегата для непрерывного сбивания пастильной массы.

Подготовка сырья, за исключением яблочного пюре, подобна подготовке его в мармеладном производстве. Яблочное пюре для получения пастилы должно иметь высокую студнеобразующую способность и содержать не ниже 12% сухих веществ. Такое пюре поступает на предприятия сравнительно редко, поэтому его уплотняют путем уваривания обычно под вакуумом. Продолжительность уваривания и температура при этом процессе должны быть минимальными. После уваривания яблочное пюре содержит 15-17% сухих веществ. В соответствии с анализом лаборатории уплотненное яблочное пюре разных партий подвергают купажированию. Получение сахаро-яблочной смеси ведут как периодически в смесителе, так и поточно-непрерывным способом в специальных агрегатах. Содержание сухих веществ сахаро-яблочной смеси находится в пределах 57-59%. Соотношение сахара и пюре составляет 1: 1. В некоторые сорта пастилы вместе с яблочным вводят другие виды пюре, например клюквенное, рябиновое, абрикосовое.

Для получения агаро-сахаро-паточного сиропа набухший агар растворяют в воде. В полученный раствор добавляют рецептурные количества сахара и патоки. Смесь перемешивают до полного растворения сахара. Сироп уваривают до содержания сухих веществ около 79%.

На небольших кондитерских предприятиях пастильные массы сбивают в сбивальной машине периодического действия, а на крупных - в агрегатах непрерывного действия. На рис. 1 представлена схема агрегата для непрерывного сбивания пастильной массы. Агрегат состоит из расположенных горизонтально один над другим четырех цилиндров: смесителя 5, двух сбивальных аппаратов 14 и смесителя 12.

Подготовленное яблочное пюре из сборника 1 плунжерным насосом-дозатором 2 подается в приемную воронку 3 смесителя 5. Сахар-песок из сборника 6 подается через магнитное устройство 7 и дозируется щелевым дозатором 8 на ленточный транспортер 4, который подает его в воронку 3 смесителя 5. В загрузочную воронку вводят подготовленные возвратные санитарно-доброкачественные отходы, которые состоят в основном из обрезков пастельного пласта, а также из деформированной пастилы со стадии сушки, укладки и транспортировки. Отходы предварительно замачивают в воде до содержания сухих веществ 65-67%, перемешивают, измельчают и дозируют в смеситель.

Смеситель представляет собой закрытую цилиндрическую емкость, внутри которой вращается вал с лопастями. Яблочное пюре, сахар и возвратные отходы в смесителе энергично перемешиваются таким образом, чтобы сахар полностью растворился. Полученная смесь, температура которой 18-20° С, стекает в верхний сбивной аппарат 14. Сюда же плунжерным насосом-дозатором 15 из расходного бачка 16 подается белок. Сбивание массы продолжается во втором (нижнем) сбивальном аппарате 14.

Сбивальные аппараты 14 представляют собой цилиндры, оборудованные водяной рубашкой в нижней части. Рубашка обеспечивает темперирование массы при сбивании. Внутри цилиндров вращается вал с лопастями, которые предназначены для сбивания массы и перемещения ее вдоль корпуса. При сбивании масса насыщается воздухом. Плотность ее значительно снижается, объем увеличивается почти в два раза. Масса принимает вид пены с мелкими ячейками воздуха. При этом вязкость ее значительно возрастает. Роль белка заключается в придании пене устойчивости. Белок как поверхностно-активное вещество снижает поверхностное натяжение и препятствует коалесценции пены, т. е. слиянию пузырьков в сплошную массу. Сбитая масса поступает в смеситель 12, сюда же плунжерным насосом-дозатором 10 из сборника 9 подается горячий клей (агаро-сахаро-паточный сироп) температурой 80-85° С, а из бачков 11 и 13 поступают эссенция, пищевая кислота и краситель. Роль агаро-сахаро-паточного сиропа - зафиксировать пенную структуру так, чтобы массу можно было формовать. В дальнейшем после остывания массы введенный клей придает массе прочностные свойства студня. Структура стабилизированной клеем пенной массы может быть представлена схемой (рис. 2). Такая масса образуется после остывания. При этом в пространстве между пузырьками воздуха возникает прочный агаро-сахаро-водный студень. Таким образом, пастильный студень отличается от мармеладного значительно меньшей плотностью благодаря мельчайшим воздушным включениям, придающим ему тонкопористую структуру. Из смесителя масса самотеком поступает в воронку разливочной машины. Температура массы составляет около 45° С, плотность-630-650 кг/м 3 содержание сухих веществ -68-72%.

Технология сбивания масс для зефира несколько отличается от технологии сбивания масс для резной пастилы, что обусловлено различием в рецептуре и физических свойствах массы.

Используемое для приготовления зефира яблочное пюре должно содержать больше сухих веществ и пектина. В массу вводят значительно больше яичного белка (более 60 кг на 1 т готового зефира, а для резной пастилы всего 23-25 кг). Сбитая масса для зефира должна содержать больше воздуха, и в связи с этим плотность ее значительно ниже, чем плотность резной пастилы. Агаро- сахаро-паточный сироп должен содержать 84-85% сухих веществ. Его вводят в смеситель с температурой 80-85° С. На крупных кондитерских предприятиях массу для зефира приготовляют на агрегатах непрерывного действия, работающих под избыточным давлением воздуха. Применяя избыточное давление в процессе сбивания, можно наполнить массу воздухом за очень непродолжительное время (почти мгновенно). Когда избыточное давление снижают, масса быстро расширяется, объем ее увеличивается, а плотность снижается. При этом смешивание сахаро-яблочной смеси, агаро-сахаро-паточного сиропа, белка, вкусовых и ароматических добавок и красителя происходит одновременно.

Рис. 2. Схема строения пенной массы для клеевой пастилы.

На рис. 3 представлена схема агрегата для непрерывного сбивания

зефирной массы под давлением. Уплотненное яблочное пюре непрерывно подается из

сборника 2 насосом-дозатором 3 по трубе в смеситель 5. Температура пюре

составляет 15-20° С, содержание сухих веществ - около 15%. В этот же смеситель

5 ленточным дозатором 4 дозируется сахар-песок. В смесителе 5 сахар-песок перемешивается

с яблочным пюре и полностью растворяется. Сахаро-яблочная смесь из первого

смесителя 5 самотеком поступает в люк 12 второго смесителя 6. Сюда же

насосом-дозатором 3 непрерывно закачивается из сборника 1 агаро-сахаро-паточный

сироп. Сироп должен иметь температуру около 80° С, поэтому сборник 1 оборудован

устройством с паровым обогревом. В другой люк 11 насосом- дозатором 3

непрерывно закачивается яичный белок. В третий люк 7 смесителя 6 непрерывно

подается эмульсия, заранее приготовленная из эссенции, пищевой кислоты и

красителя. Готовая рецептурная смесь самотеком поступает в промежуточную

емкость 8, из которой шестеренчатым насосом 9 по трубопроводу подается в сбивальную

камеру 10. В этот же трубопровод поступает сжатый воздух под давлением 400 кПа.

Предварительно воздух очищают от масла и механических примесей в специальном

устройстве 13. Рабочим органом сбивальной камеры является ротор, вращающийся с

частотой 240-300 об/мин между двумя статорами.

Рис. 3. Схема агрегата для непрерывного сбивания зефирной массы под давлением.

На внутренней поверхности каждого статора имеются зубья, расположенные концентрическими кругами. Ротор также имеет зубья, которые при вращении проходят между зубьями статоров. Зазор между зубьями составляет 1 мм. Камера 10 снабжена водяной рубашкой. Давление воздуха в камере постоянно и автоматически регулируется, количество его измеряется ротаметром. Готовая сбитая масса выходит из камеры 10 по трубопроводу и подается на оливку. Плотность зефирной массы составляет 380-420 кг/м3, температура -52-55°С, содержание сухих веществ - 70-72%. Технология сбивания массы имеет ряд преимуществ: сокращается продолжительность процесса, масса получается с равномерной пористостью, уменьшаются потерн массы, процесс может быть автоматизирован, массу непосредственно под давлением воздуха можно транспортировать внутри цеха.

Настильную массу для резной пастилы формуют с применением размазки и резки, отливную пастилу (зефир) -отсадкой.

Все пастильные массы следует формовать сразу после их изготовления. Это связано с тем, что такие массы даже при непродолжительном хранении уменьшаются в объеме (повышается их плотность) за счет потери части воздуха. Процесс формования ведут так, чтобы по возможности не разрушить структуру и не допустить преждевременного застудневания масс.

Пастильную массу для резной пастилы разливают в лотки или при безлотковой размазке в виде бесконечного пласта. Машина для разливки представляет собой емкость с рубашкой, в которой циркулирует горячая вода. В дне этой емкости имеется щелевой зазор, через который масса выливается в виде пласта в застланные влажной клеенкой лотки или на ленту транспортера, снабженного боковыми ограничителями, предотвращающими растекание массы. Пласт массы на транспортере охлаждают в специальном шкафу 15-18 мин холодным воздухом температурой 8-10° С. При этом происходит процесс студнеобразования. Затем для подсушки и образования корочки пласт поступает в камеру с инфракрасным обогревом, где, кроме того, обдувается теплым воздухом. Корочка образуется в результате кристаллизации сахарозы на поверхности пласта, она состоит из мельчайших кристаллов ее.

Массу, разлитую в лотки выстаивают в специальных камерах при температуре 38-40° С в течение 2-2,5 ч либо в помещении цеха при температуре 20-25° С в течение 6-8 ч. При этом происходит студнеобразование массы. Пласт пастильной массы и пласты из лотков с поверхности обсыпают сахарной пудрой и режут на специальной машине на бруски размером 70X21X20 мм. После резки бруски пастилы обсыпают сахарной пудрой и раскладывают на решетки правильными рядами с промежутками между брусками и рядами так, чтобы обеспечить свободную циркуляцию воздуха между ними. Используют непрерывнодействующие или камерные сушилки. Процесс ведут в два периода с различным режимом сушки. В первом периоде продолжительностью 2,5-3 ч поддерживается температура 40-45° С, относительная влажность воздуха около 50%. Продолжительность второго периода составляет около 2 ч, температура - выше 50-55° С, а относительная влажность воздуха- ниже 20-25%- Высушенную пастилу охлаждают в помещении цеха при температуре 20-25е С в течение 1-2 ч. Охлажденную пастилу снова обсыпают сахарной пудрой. Подушенную пастилу с содержанием сухих веществ 80-86% подают на фасовку и укладку.

Зефир формуют способом отсадки отдельных половинок полусферической или продолговатой формы с рифленой поверхностью на специальной зефироотсадочной машине. Отсадку производят в лотки. Лотки с отформованными половинками зефира для студнеобразования и подсушки выстаивают в помещении цеха при температуре 20-25е С в течение 3-4 ч, а затем направляют в камеры температурой 35-40° С и относительной влажностью воздуха 50- 60%) на 5-6 ч. Зефир можно выстаивать в помещении цеха без подачи в камеру в течение 24 ч. После выстойки половинки зефира обсыпают сахарной пудрой и подают на склеивание. Склеивание двух половинок производят вручную плоскими поверхностями. Склеенный из двух половинок зефир выстаивают в помещении цеха в течение 2 -3 ч так, чтобы содержание сухих веществ стало 80-86%, и подают на фасовку и укладку.

Возвратные санитарно-доброкачественные отходы, получающиеся при выработке пастилы, используют в производстве. Эти отходы в основном состоят из обрезков и дефектных по внешнему виду отдельных штук пастилы и половинок зефира. Отходы замачивают в воде и измельчают.

Пастилу следует хранить в чистых, умеренно сухих, хорошо проветриваемых складах при температуре не более 18° С и относительной влажности воздуха 75-80%. Гарантийные сроки хранения при таких условиях для клеевой пастилы, в том числе и для зефира составляют 1,5 мес, а для заварной - 3 мес.

Основным сырьем для производства пастилы является фруктовое пюре, сахар и яичный белок. Для придания прочности сбитой мелкоячеистой пенообразного массе применяют горячий агаро-сахаро-паточный сироп, который называется "клей" (клеевая пастила). Клеевая пастила, которую формируют отливкой, называется зефир. Если вместо "клея" используют горячую фруктово-ягодную мармеладную массу, то пастилу называют заварной. Кроме клеевой и заварной изготавливают "билевську" пастилу, особенностью которой является то, что используют яблочное пюре из печеных яблок, которое взбивают с сахаром и белками, при этом клеевой сироп не применяют.

Формирование качества пастилы в процессе производства

Обобщенная схема производства пастилы состоит из основных этапов, приведенных на рис. 3.5.

Подготовка сырья. Яблочное пюре для производства пастилы должно иметь высокие драглеутворюючи свойства, содержать не менее 12-14% сухих веществ и достаточное количество пектиновых веществ. Поскольку такое пюре поступает очень редко применяют уваривания полученных полуфабрикатов под вакуумом до содержания сухих веществ 15-17%. Затем пюре разных партий купажируют. Другое сырье готовят аналогично сырье для производства мармелада. Для производства зефира используют яблочное пюре с содержанием сухих веществ около 15% и содержанием пектина 1,2%.

Приготовление яблочно-сахарной смеси. Готовят смесь в специальных агрегатах. Массовая доля сухих веществ в полученной смеси должна быть 57-59%. В некоторые сорта пастилы вместе с яблочным пюре добавляют другие виды - абрикосовое, рябиновое, клюквенное.

Рис. 3.5. Обобщенная схема производства пастилы

Приготовление клеевого сиропа. Агар, который предварительно полнели в воде растворяют при нагревании. В полученный раствор добавляют сахар, а после его растворения - патоку. Полученный сироп фильтруют и уваривают до массовой доли сухих веществ 79-78%. Для зефира используют сироп с концентрацией сухих веществ 84-85%, его добавляют в смеситель при температуре 85-90 0 С.

Взбивания. Взбивают пастильных массу в специальных агрегатах. Сначала яблочное пюре и сахар энергично перемешивают до полного растворения сахара в первом смесители, затем массу перемещают в сбивальные аппараты, добавляют яичный белок и проводят процесс взбивания. Во время взбивания масса насыщается кислородом, ее объем увеличивается почти вдвое. Плотность соответственно снижается и масса приобретает вид пены, насыщенной мелкими пузырьками воздуха. Вязкость массы увеличивается.

Сбитая масса поступает ко второму смесителя, куда через специальные дозаторы поступает агаро-сахаро-паточный сироп, который имеет температуру 80-85 С. При необходимости в смеситель вводят пищевые кислоты, красители, ароматизаторы. Основная роль клеевого сиропа - зафиксировать пенистую структуру пастильных массы, придать ей такой механической прочности, чтобы можно было облегчить процесс формирования. Рецептура зефира предусматривает добавление большего количества яичного белка - около 60 кг на 1 т готового зефира по сравнению с 23-26 кг для резаной пастилы. Яблочно-сахарную смесь взбивают с яичным белком более 25 мин, благодаря чему она становится более рыхлой.

Сбитая масса для зефира содержит больше воздуха и имеет меньшую плотность и большую вязкость, чем в резаной пастилы.

Формирование. Для формирования пастильных масса поступает в специальную воронки. Температура массы - 40 0 С, прочность 630-650 кг / м, массовая доля сухих веществ 66-70%.

Массу для резаной пастилы формируют размазыванием с последующим нарезкой, а формирование отливной пастилы (зефир) осуществляют отводками. Если пласт пастильных массы для резаной пастилы находится на ленте транспортера, то его охлаждают в специальном шкафу с помощью холодного воздуха, с температурой 8-10 С. При этом происходит процесс драглеутворення. Затем для подсушивания и образования корочки пастильных полости проходит через камеру с инфракрасным обогревом. Корочка образуется в результате кристаллизации сахарозы на поверхности пласта, она состоит из мельчайших ее кристаллов. Если массу разливают в специальные лотки, то ее направляют на расстойки в камерах при температуре 38-40 С в течение 2-2,5 ч или в помещении цеха при температуре 20-25 С в течение 6-8 часов.

Пласты посыпают сахарной пудрой и режут на бруски размером 70x21x20 мм. После нарезки бросок посыпают сахарной пудрой и раскладывают таким образом, чтобы обеспечить свободную циркуляцию воздуха между ними. Отсаживания зефира проводят в специальные лотки в форме отдельных половинок полусферической или продолговатой формы с рельефным рисунком на поверхности. Драглеутворення и подсушивания зефира проводят в помещении цеха в течение 3-4 ч. Пастильных массу формируют сразу после изготовления, ведь масса даже при непродолжительном хранении уменьшается в объеме, является результатом потери части воздуха.

Сушки. Для сушки пастилы используют непрерывно действующие или камерные сушилки. Цель сушки - удаление лишней влаги с образованием на поверхности пастилы тонкой кристаллической корочки. Сушку проводят так, чтобы влага удалялась равномерно по всей толщине пастильных бруска. Сушку можно ускорять, так как это может привести к образованию твердой корочки при еще влажной середине и к деформации бруска. Процесс проводят в два периода с различными режимами сушки. Во время первого периода, который длится 2,5 - 3 часа, поддерживают температуру 50-55 0 С. Продолжительность второго периода около 2 ч, температура 40 -45 С. Пастилу охлаждают в помещении цеха при температуре 20-25 С в течение 1-2 ч, снова обсыпают сахарной пудрой и направляют на фасовку и упаковку. Массовая доля сухих веществ в готовой пастиле 80-86%. 0

Сушки зефира проводят при температуре 35-40 С в течение 56 ч. Вместо сушки допускается расстойки в помещении цеха в течение 24 часов. Затем половинки зефира обсыпают сахарной пудрой и склеивают плоскими поверхностями. После этого дополнительно выстаивают в цехе в течение 2-3 ч и направляют на фасовку и упаковку.

Упаковка

Пастильных изделий клеевые фасуют в коробки массой нетто не более 1000г, в пакеты или пачки массой нетто до 250 г, заворачивают в целлофан или полимерные пленки. Весовые изделия вкладывают не более чем в три ряда в ящики из гофрированного картона, дощатые или фанерные массой нетто до 6 кг.

Заварной пастилы упаковывают в ящики массой нетто до 7 кг, а также фасуют в коробки массой нетто до 500 г ящики и ряды выстилают упаковочным материалом так, чтобы их края закрывали верхний ряд изделий. Фасованные изделия можно паковать в ящики массой нетто не более 17 кг.

Дефекты

Характеристика дефектов пастилы приведена в табл. 3.4.

Таблица 3.4

ДЕФЕКТЫ, ВОЗНИКАЮЩИЕ В ПРОЦЕССЕ ПРОИЗВОДСТВА пастилы

|

Название |

Причины возникновения |

|

Деформированные изделия |

Нарушение режима хранения, транспортировки и реализации |

|

Сплюснутая форма в зефира |

Низкое качество сырья и нарушения технологического режима |

|

Неравномерная окраска изделий |

Недостаточно тщательное перемешивание рецептурных компонентов. |

|

Неравномерная, ограниченная пористость |

Наличие жира в Взбивальное массе, увеличение температуры взбивания выше 60 С, нарушение режима взбивания. |

|

Грубопориста структура |

Недостаточное взбивания пастильных массы |

|

Слишком густая структура пастилы |

Низкое качество сырья, нарушение режима взбивания |

|

Неподходящие вкус и запах |

Нарушение условий и сроков хранения исходного сырья, отклонения от рецептуры. |

Владельцы патента RU 2490926:

Изобретения относятся к области промышленного производства кондитерских изделий. Способ производства слоеной фруктовой пастилы включает сортировку и калибровку плодов яблок, удаление механических примесей, промывку очищенных плодов, их запекание на противнях, протирку печеных плодов для получение пюре, приготовление пастильной массы путем сбивания охлажденного пюре с добавлением в него сахарного песка и/или сахарной пудры и белка яиц, разливку или выкладку пастильной массы для сушки, ее сушку, охлаждение подсушенного пласта, формирование скрученного рулета или, по меньшей мере, двухслойного пирога с промазкой заполнителем соседних пластов рулета или пирога, выстойку для пропитывания с естественным охлаждением, резку в размер, обсыпку сахарной пудрой и упаковывание для последующего хранения и/или реализации. При этом способе используются плоды яблок кислых сортов. Промывку плодов осуществляют в проточной воде после предварительного замачивания на 10-15 минут. После чего яблоки выкладывают на противни для запекания, которое производят в конвекционной печи с принудительной циркуляцией горячего воздуха при температуре 190-260°C в течение 60-90 мин. Производят принудительное охлаждение печеных плодов до температуры 2-7°C. Выделяют порцию для дальнейшей переработки, протирку осуществляют через сита с размером ячеек 1,25-2,25 мм. Сушку пастильной массы осуществляют в сушильной камере при температуре 65-85°C в течение 20-40 часов. Дальнейшее охлаждение подсушенных пластов осуществляют до температуры 18-30°C, а выстойку рулета или пирога (бруска) производят при температуре 18-30°C в течение 18-30 часов. Слоеную фруктовую пастилу получают настоящим способом. Изобретение направлено на создание промышленной технологии производства слоеной фруктовой пастилы из натуральных продуктов с улучшенными вкусовыми показателями и длительным сроком хранения на основе классического рецепта, а также повышение производительности труда, сокращение его ручной составляющей, увеличение выхода готового продукта, повышение и стабилизации его качества и внешнего вида. 2 н. и 7 з.п. ф-лы, 1 ил., 2 пр.

Изобретения относятся к области промышленного производства кондитерских изделий, а именно к способам производства слоеной фруктовой и фруктово-ягодной пастилы.

Впервые пастила была изготовлена в доме Амвросия Павловича Прохорова в г.Белеве Тульской губернии в конце XIX века, который впоследствии наладил регулярное производство этого лакомства, прославившего г.Белев во всем мире. Пастила изготавливалась путем выпекания блинов-пирогов из массы, полученной соединением запеченных и протертых яблок с сахаром и взбитым яичным белком, склеенных между собой этой же, но сырой, массой. Вкусовые качества пастилы покорили весь мир - легкие и воздушные брусочки песочно-янтарного цвета таяли во рту. Пастила могла храниться в течение длительного времени, не высыхая, а при нажатии принимала прежнюю форму.

Цена на белевскую пастилу была достаточно высока, но оправдана длительностью и сложностью процесса ее изготовления, сезонностью работ (осень-зима), большой долей ручного труда, и своеобразием продуктов, входящих в рецептуру, например, яблоки использовались только антоновские, ввиду их особых вкусовых качеств и более позднего, по сравнению с другими сортами, срока созревания - их сбор начинался со второй половины сентября.

Также выпускалась пастила, особенностью которой было чередование слоев - яблочного и вишневого, но из-за высокой цены на это лакомство ее делали под индивидуальные заказы - в основном на праздничный стол.

В настоящее время российский рынок производства пастильных кондитерских изделий весьма ограничен. Пастила продается в городах Белеве и Москве, выпускается на заказ. Правда, местные, белевские, жители до сих пор в домашних условиях делают пастилу по старинному рецепту, но это лакомство чаще всего расходится среди обширного круга их знакомых.

Промышленное производство пастилы как в прежние времена, так и сейчас - достаточно долгий, трудоемкий и дорогостоящий процесс. Существующие технологии производства позволяют без потери вкусовых качеств и внешнего вида выпускать пастилу, не уступающую знаменитой прохоровской.

Зародившись в конце XIX века и тут же покорив гурманов своим неповторимым вкусом, пастила по-прежнему любима и востребована и в новом, третьем тысячелетии [Морозова М.А. Белевская пастила//Лицей на Пушкинской. Научно-методический и культурно-просветительский журнал. Г. Тула. 2005. - №21 апр. - С.101-102]. Таким образом, существует объективная общественная потребность в дальнейшем развитии и усовершенствовании технологии производства слоеной фруктовой пастилы, что сделает ее более доступной для потребителей.

Известен способ производства сбивных пастильных изделий [Описание изобретения к патенту РФ №1454354 от 25.06.1987, MПK 4 A23G 3/00, опубл. 30.01.1989], который осуществляется в следующем порядке: в сбивальную машину загружают сахарный песок, яблочное пюре, клеточный сок картофеля с содержанием сухих веществ 50-92% в количестве 0,5-0,8% по сухим веществам от массы изделия, смесь перемешивают и сбивают, затем в нее вводят агаросахаропаточный сироп, полученную массу формуют и охлаждают. Целью данного изобретения является улучшение качества пастильных изделий при упрощении процесса и экономии сырья.

В известном способе традиционный яичный белок заменен клеточным соком картофеля - отходом картофелекрахмального производства, который удешевляет процесс. Для придания ему устойчивой структуры вносят стабилизатор - агаросахаропаточный сироп, который заполняет промежутки сбитой массы, вытесняя из нее воздух, и пастильная масса приобретает прочную структуру.

Данный тип пастилы - клеевой - наиболее распространенный и дешевый, однако экономия сырья сильно влияет на вкусовые качества в худшую сторону, в тоже время технологический процесс является достаточно сложным.

Также известен способ производства пастилы [Описание изобретения к патенту РФ №2056706, МПК 6 A23G 3/00, опубл. 20.03.1996], включающий смешивание агара с водой и выдержку его до набухания, приготовление агаро-сахаро-паточного сиропа с последующим его увариванием, смешивание яблочного пюре с предварительно протертыми возвратными отходами с дополнением яблочного порошка и цитрусового пектина, взбивание агаро-сахаро-паточного сиропа с полученной смесью и яичным белком, с добавлением в конце взбивания вкусовых и ароматических веществ, распределение пастильной массы на ленте транспортера, структурообразование полученного пласта с перегрузкой на ленту дополнительного транспортера для уплотнения массы пласта, его подсушку, резку на отдельные изделия, их сушку с постепенным увеличением температуры, охлаждение и обсыпку сахарной пудрой. Также в пастильную массу могут быть введены фруктовые добавки.

Главным недостатком указанного способа является преимущественное содержание в пастиле стабилизаторов и структурообразователей, вкусовых добавок, которые удешевляют способ производства и сокращают его сроки. Однако полученное изделие далеко по вкусу и качественным характеристикам от оригинального рецептурного продукта «Белевская пастила».

Известен способ производства двухслойной пастилы [Описание изобретения к патенту РФ №2157072 от 16.10.1998, МПК 7 A23L 1/06, опубл. 10.10.2000], включающий подготовку сырья, приготовление для мармеладного слоя сахарного раствора, для пастильного слоя сахаропаточного сиропа с добавлением цитрата натрия с внесением в них желирующего вещества в виде цитрусового пектина, приготовление фруктовой смеси с введением в нее ароматических добавок, сбивание пастильного слоя, разливку с последующей выстойкой мармеладного слоя при 45-50°C и пастильного - при 50-55°C, а также резку и глазирование.

Описанный выше способ производства имеет достаточно простой технологический процесс за счет использования стабилизаторов и вкусовых добавок, а консерванты обеспечивают длительный срок хранения. Однако использование подобных специальных добавок ограничивает круг потенциальных потребителей продукта.

Известен способ получения пастилы [Описание изобретения к патенту РФ №1827775 от 25.11.1988, МПК 6 A23G 3/00, опубл. 10.04.1995], включающий приготовление яблочно-сахарной смеси с дополнительным введением полиатомного спирта глицерина, или сорбита, или ксилита, введение в нее буферной соли в количестве 0,03 0,52% к общей массе пастилы, при этом соотношение масс полиатомного спирта и буферной соли поддерживают равной от 1,3:0,8 до 20,7:1,19, сбивание смеси с яичным белком до получения сбитой массы, приготовление сиропа из сахара, патоки и студ-необразователя, введение сиропа в сбитую массу, ее подкисление и ароматизацию, формование, выстойку, резку и сушку.

Данный способ является очередным среди способов, направленных на экономию затрат за счет вкусовых и питательных качеств конечного продукта.

Все перечисленные способы не нашли применения в кондитерской промышленности - попытки упростить рецептуру продукта и ввести в его состав искусственные вкусовые добавки, консерванты и стабилизаторы сделали его менее вкусным и полезным. Нишу «классических» пастильных изделий заняли зефирные изделия.

Также, известны способы изготовления многослойного пастильного изделия и многослойного плодово-ягодного пастильного изделия [Описания изобретений к патентам РФ №2401015 от 21.09.2009 и №2401016 от 21.09.2009, МПК A23G 3/00, A23G 3/50, опубл. 10.10.2010], характеризующиеся тем, что в изделии используют, по меньшей мере, два формообразующих пастильных пласта со слоем промазки между ними и последующей обмазкой сформированного изделия, при этом для приготовления пастильных пластов берут растительную основу, представляющую собой яблочное или ягодного пюре, в количестве не более 50% от общей массы основы, предназначенной для приготовления пастильного пласта, причем растительную основу делят на три части: первую - смешивают с предварительно приготовленной смесью сухого пектина и частью сахарного песка, вторую часть - смешивают с сухим яичным белком, после чего в третью, оставшуюся часть основы вводят предварительно смешанную с упомянутыми ингредиентами и прошедшую выдержку первую часть основы и оставшееся "по рецептуре количество сахара-песка, смесь сбивают, после чего в нее вносят вторую часть основы, выдержанную с яичным белком, и продолжают сбивание, сбитую массу разливают в лотки и сушат, затем остужают полученные пастильные пласты до комнатной температуры, после чего проводят их подготовку к формированию путем нарезания пластов на заготовки, обеспечивающие получение слоеного пирога или рулета с выполнением слоя промазки между пластами, уложенными в виде слоеного пирога или образованными при сворачивании в рулет, при этом применяют промазку из заранее приготовленной смеси сухого яичного белка с плодовым пюре, после чего сформованное изделие обмазывают слоем обмазки, состоящей из сахара, сухого яичного белка, пектина и яблочного пюре, после чего изделие подвергают дополнительной сушке, упаковывают и направляют на реализацию или хранение.

Способы отличаются тем, что для изготовления пастильного пласта в качестве яблочного пюре используют пюре из предварительно очищенных от косточек и плодоножек свежих яблок преимущественно сорта Антоновка или близких к ней, подвергнутых запеканию, либо с использованием яблочного пюре, приготовленного на плодоперерабатывающем предприятии.

Для приготовления плодового или ягодного пюре, предназначенного для растительной основы, используют преимущественно чернику, айву, алычу, бруснику, вишню, черешню, клубнику, клюкву, малину, облепиху, абрикосы, персики, рябину, сливу, черную смородину, черноплодную рябину, жимолость. Плодовое или ягодное пюре используют консервированным сорбиновой или бензойной кислотой либо сернистым ангидридом, либо используют свежесобранные плоды или ягоды, прошедшие при необходимости отбор и мойку либо подвергнутые технологическому отбору и замораживанию для длительного хранения. Для приготовления обмазки в качестве пектина используют пектин яблочный.

Пастильные изделия, приготовленные описанными выше способами, имеют долгий срок хранения и оригинальные органолептические свойства, связанные с различной консистенцией и влажностью входящих в его состав слоев. Однако способы включают в себя множество этапов и, не смотря на использование загустителей и некоторых готовых ингредиентов, которые уменьшают время приготовления на определенных этапах, процесс, все же, достаточно долгий, трудоемкий, требующий жесткой технологической дисциплины, что неминуемо сказывается на ценообразовании готового продукта.

Наиболее близким по совокупности существенных признаков заявляемому способу является способ изготовления фруктовой пастилы в форме пирога или рулета [Описание изобретения к патенту РФ №2222203 от 15.03.2002, МПК A23G 3/00, A23L 1/06, опубл. 27.01.2004], предусматривающий сортировку и калибровку плодов, преимущественно яблок, удаление косточек и плодоножек, запекание плодов на противнях при температуре в камере 80-100°C, протирание печеных плодов для приготовления пюре, сбивание пюре с сахаром и белком, сушку пастильной массы в пластах при температуре 50-75°C до образования корочки на поверхности пастильной массы, причем указанную сушку начинают при температуре у верхней границы указанного диапазона, а заканчивают при температуре у нижней границы указанного диапазона, после чего полученные пласты охлаждают, обмазывают пастильной массой, формуют в пироги или рулеты, подсушивают, охлаждают, опудривают сахарной пудрой и упаковывают для последующей реализации или хранения.

Кроме этого, пюре из запеченных яблок на 20-25% замещают пюре из других запеченных плодов, таких, как вишня, и ягод, таких, как рябина, черная смородина, клюква, или замещают пюре из свежей малины или земляники.

Данный способ изготовления пастилы наиболее близок к традиционному, при этом используются натуральные продукты и современные технологии производства, однако все равно сохраняется большая доля ручного труда, особенно на стадии запекания плодов, что требует организации самостоятельного производства по запеканию и его синхронизации с остальными технологическими переделами. В итоге оказывается, что часть яблочного пюре, которая не может быть переработана в текущем процессе подвергается самостоятельной выстойке и используется по мере надобности. Это стабилизирует производство, совершенно не влияет на вкусовые качества продукты, но существенно влияет на внешний вид - пастила получается более темной, что воспринимается потребителями, как начало процесса карамелизации Сахаров.

Задача, решаемая первым изобретением группы, и заявленный технический результат заключаются в создании промышленной технологии производства слоеной фруктовой пастилы, повышении производительности труда, сокращении его ручной составляющей, увеличении выхода готового продукта, повышении и стабилизации его качества, улучшении вкусовых показателей и внешнего вида.

Для решения поставленной задачи и достижения заявленного технического результата в способе производства слоеной фруктовой пастилы, включающем сортировку и калибровку плодов яблок, удаление механических примесей, промывку очищенных плодов, их запекание на противнях, протирку печеных плодов для получение пюре, приготовление пастильной массы путем сбивания охлажденного пюре с добавлением в него сахарного песка и/или сахарной пудры и белка яиц, разливку/выкладку пастильной массы для сушки, ее сушку, охлаждение подсушенного пласта, формирование скрученного рулета или, по меньшей мере, двухслойного пирога с промазкой заполнителем соседних пластов рулета или пирога, выстойку для пропитывания с естественным охлаждением, резку в размер, обсыпку сахарной пудрой, и упаковывание для последующего хранения и/или реализации, используются плоды яблок кислых сортов, промывку плодов осуществляют в проточной воде после предварительного замачивания на 10-15 минут, после чего яблоки выкладывают на противни для запекания, которое производят в конвекционной печи с принудительной циркуляцией горячего воздуха при температуре 190-260°C в течение 60-90 мин, производят принудительное охлаждение печеных плодов до температуры +2-+7°C, выделяют порцию для дальнейшей переработки, протирку осуществляют через сита с размером ячеек 1,25-2,25 мм, сушку пастильной массы осуществляют в сушильной камере при температуре 65-85°C в течение 20-40 часов, дальнейшее охлаждение подсушенных пластов осуществляют до температуры +18-+30°C, а выстойку рулета или пирога производят при температуре 18-30°C в течение 18-30 часов.

Кроме этого:

После резки продукт обливают пастильной массой и сушат в сушильной камере при температуре 65-85°C в течение 8-12 часов, после чего готовый рулет или пирог обсыпают сахарной пудрой и пакуют;

В качестве заполнителя используют пастильную массу и/или фруктовое и/или ягодное пюре из запеченных косточковых плодов и/или ягод, соответственно;

В состав пюре из запеченных яблок вводят 5-50% фруктового и/или ягодного пюре из запеченных косточковых и семечковых плодов и/или ягод, соответственно;

Пастильная масса и/или плодово-ягодный заполнитель для промазки включает орехи и/или цукаты, и/или мак, и/или мед, и/или карамель;

Рулет сворачивают из одного готового пласта по его длине с диаметром от 30 до 100 мм и оставляют для выстойки завернутым концом вниз, при этом готовому рулету придают правильную форму;

Высота готового пирога составляет от 30 до 150 мм, при этом готовому пирогу придают правильную форму;

Процесс окончательной сушки совмещают с бактерицидной обработкой ультрафиолетом.

Известны многослойное пастильное изделие и многослойное плодово-ягодное пастильное изделие [см. описания изобретений к патентам РФ №2401015 и 2401016], выполненные в виде слоистого пирога или рулета, в которых используют, по меньшей мере, два пастильных пласта со слоями промазки между ними и обмазкой сформированного изделия, полученные по соответствующей технологии. Формовка в виде слоистого пирога или рулета является наиболее популярной и лежит в основе всех пастильных изделий.

Наиболее близким по совокупности существенных признаков заявляемой слоеной фруктовой пастиле является фруктовая пастила, в форме пирога или рулета, представляющая собой пласты пастилы из пюре протертых печеных плодов взбитых с сахаром и белком, уложенные один на другой с тонким слоем склеивающей пастильной массы между ними, а если это рулет, - то спирально свернутый пласт с таким же тонким слоем склеивающей пастильной массы между соседними слоями. Готовый пирог или рулет опудрен со всех сторон сахарной пудрой и упакован в бумагу и картонную тару [см. описание изобретения к патенту РФ №2222203].

Задача, решаемая вторым изобретением группы, и достигаемый технический результат заключаются в создании слоеной фруктовой пастилы из натуральных продуктов с улучшенными вкусовыми показателями и внешним видом, обладающей особыми органолептическими свойствами и длительным сроком хранения, на основе классического рецепта с применением новых промышленных технологий производства, повышении производительности труда, сокращении его ручной составляющей, увеличении выхода готового продукта, повышении и стабилизации его качества и внешнего вида.

Для решения поставленной задачи и получения заявляемого технического результата слоеную фруктовую пастилу получают описанным выше способом.

Изобретение поясняется чертежом, где в общем виде показан способ производства слоеной фруктовой пастилы и некоторые варианты готового продукта, предназначенные для реализации - брусок пастилы, цилиндрический пирог и рулет.

Способ производства слоеной фруктовой пастилы включает сортировку и калибровку плодов яблок, удаление механических примесей, промывку очищенных плодов, их запекание на противнях, протирку печеных плодов для получение пюре, приготовление пастильной массы путем сбивания охлажденного пюре с добавлением в него сахарного песка и/или сахарной пудры и белка яиц, разливку/выкладку пастильной массы для сутки в специальные противни, в том числе, имеющие особенную форму, ее сушку и охлаждение подсушенного пласта 1, который уже представляет собой по органолептическим свойствам, за исключением внешнего вида, готовый продукт, формирование скрученного рулета 2 или двух-, трех- или более - слойного, например, прямоугольного или условно прямоугольного пирога (бруска) 3 с промазкой заполнителем 4 соседних пластов 1 готового рулета 2 или пирога (бруска) 3, выстойку для пропитывания с естественным охлаждением, резку в размер, на бруски 3" меньшего размера, или, например, в виде цилиндрического или условно-цилиндрического по форме пирога 5, обсыпку сахарной пудрой, и упаковывание готового рулета 6, готового бруска 7 или готового пирога 8, соответственно, для последующего хранения и/или реализации. Следует отметить, что разделение формы пастилы на брусок (см. поз.3, 3", 7) или пирог (см. поз.3, 5, 8) - условное. Пирог, независимо от его формы - более общее (универсальное) название; хотя исторически традиционная пастила по форме, виду и размеру напоминала буханку хлеба и называлась также - буханкой, правда, - пастилы.

Для изготовления пастилы используют плоды яблок кислых сортов, промывку которых осуществляют в проточной воде после предварительного замачивания на 10-15 минут, после чего яблоки выкладывают на противни для запекания, которое производят в конвекционной печи с принудительной циркуляцией горячего воздуха при температуре 190-260°C в течение 60-90 минут, производят принудительное охлаждение печеных плодов до температуры +2-+7°C, выделяют порцию для дальнейшей переработки, протирку запеченных плодов выделенной порции осуществляют через сита с размером ячеек 1,25-2,25 мм, сушку пастильной массы осуществляют в сушильной камере при температуре 65-85°C в течение 20-40 часов, дальнейшее охлаждение подсушенных пластов 1 осуществляют до температуры +18-+30°C, а выстойку рулета 2 или пирога (бруска) 3 производят при температуре 18-30°C в течение 18-30 часов.

После резки продукт 2; 3"; 5 можно облить пастильной массой и высушить в сушильной камере при температуре 65-85°C в течение 8-12 часов, после чего готовый рулет 6, брусок 7 или пирог 8 следует обсыпать сахарной пудрой и упаковать.

В качестве заполнителя 4 можно использовать, соответственно, яблочную пастильную массу и/или фруктовое, например, грушевое пюре и/или ягодное, например, земляничное пюре, пюре из запеченных косточковых плодов, таких, например, как абрикос и т.д. В состав пюре из запеченных яблок допускается ввести 5-50% фруктового и/или ягодного пюре из запеченных косточковых и семечковых, таких, например, как смородина или крыжовник, плодов и/или ягод, соответственно. Пастельная масса и/или плодово-ягодный заполнитель для промазки может включать орехи и/или цукаты, и/или мак, и/или мед, и/или карамель.

В отношении товарного вида готового продукта 6; 7; 8 можно отметить следующее. Рулет 2 сворачивают, как правило, из одного готового пласта 1 по его длине с диаметром от 30 до 100 мм с промазкой граничных поверхностей соседних пластов и оставляют для выстойки завернутым концом 9 вниз, высоту готового пирога 5 (бруска 3") обеспечивают от 30 до 150 мм, при этом готовому рулету 6 или пирогу 8 (бруску 7) придают правильную форму.

Для бактерицидной обработки продукта процесс окончательной сушки рекомендуется совмещать с бактерицидной обработкой ультрафиолетовым излучением (ультрафиолетом).

В результате реализации способа во всех вариантах его исполнения получаются такие же варианты слоеной фруктовой пастилы, имеющей форму рулета 6, пирога 8 или бруска 7.

Проанализируем существенные признаки изобретений.

Для производства слоеной фруктовой пастилы, используют плоды яблок преимущественно поздних сроков созревания (ГОСТ 21122-75), свежие плоды для промышленной переработки (ГОСТ 27572-87) или хранящиеся в специализированных холодильниках, обладающие кислым или кисло-сладким вкусом, с пропекающейся насквозь мякотью, не ниже 2 сорта, преимущественно сорта Антоновка, Боровинка, Орловское полосатое, Сенап, и другие им подобные.

Кислые сорта яблоки обладают более высоким содержанием витаминов, особенно витамина С, минеральных веществ, пектина, дольше сохраняют свои вкусовые качества и витаминную ценность, что позволяет их употреблять после длительного срока хранения. Яблоки условно сладких сортов и ранних сроков созревания совокупностью таких свойств не обладают. Их требуется «улучшать» путем введения пектинов, ароматизаторов и стабилизаторов, что делает конечный продукт менее ценным для употребления.

Промывку плодов осуществляют в проточной воде в вентиляторных или барабанных моечных машинах после предварительного замачивания на 10-15 минут. Этого времени достаточно для размокания прилипших листьев, бумаги, стружки и других посторонних включений. Проточная вода уносит мусор, чистые яблоки омываются свежей водой и вынимаются для просушки (отекания воды).

При необходимости яблоки калибруют для исключения попадания в одну партию сразу особо крупных и особо мелких плодов. После этого яблоки выкладывают на противни для запекания, которое производят в конвекционной печи (специализированное оборудование хлебопекарного производства) с принудительной циркуляцией воздуха при температуре 190-260°C в течение 60-90 минут. Масса загрузки составляет единовременно от 15 до 170 кг плодов. В таких условиях испаряются остатки влаги и все плоды одновременно и равномерно пропекаются по всему объему. Яблоки стерилизуются, уничтожается вся микрофлора, включая болезнетворную и патогенную. Ранее конвекционные печи и им подобное оборудование не использовалось для запекания яблок.

Температура запекания составляет 190-260°C. В зависимости от размера плодов время запекания выставляют 60-80 минут для средних и мелких плодов и 70-90 минут для более крупных.

Всю загрузка запеченных плодов подвергают принудительному охлаждению в специальной охлаждающей камере с мощным охладителем с «ледяным» воздухом до температуры +2-+7°C. Происходит временная консервация их состояния без пастеризации и консервантов - до 10 дней сохраняется структура и консистенция пюре, его свежесть. Это позволяет оптимизировать загрузку оборудования и рабочих мест исходным сырьем и разместить потенциально опасный высокотемпературный передел вдали от рабочих мест. Из всей охлажденной партии запеченных плодов выделяют порцию для дальнейшей переработки. Остальные плоды лежат при указанной температуре без нарушения целостности их оболочек. Допускается наличие трещинок в оболочках единичных плодов, оставшихся после запекания. В отличие от хранения яблочного пюре, которое меняет цвет уже в течение первых минут независимо от окружающей температуры, запеченные яблоки могут сохранять свои свойства неизменными в течение нескольких часов (при - +7°C) или даже дней (при +2°C).

Протирку охлажденных яблок осуществляют в протирочных машинах через сита с размером ячеек 1,25-2,25 мм. Настоящий размер ячеек сита является единственным и достаточным для получения массы нужной консистенции - поскольку все яблоки пропеклись равномерно, их дополнительное механическое измельчение не требуется.

Сушку пастильной массы осуществляют в сушильной камере при температуре 65-85°C в течение 20-40 часов. В таких условиях происходит равномерное высыхание пласта, яичный белок не подвергается денатурации, сохраняются вкусовые качества продукта и обеспечивается оптимальная скорость высыхания, которая зависит от исходной влажности пастильной массы, а последняя зависит от сортности, состояния и условий хранения фруктовых плодов.

Дальнейшее охлаждение подсушенных пластов осуществляют до температуры +18-+30°C, соответствующей температуре в производственном помещении - с подогревом зимой и без подогрева - летом (температура окружающей среды).

Далее из подсушенных пластов сворачиванием и обрезкой формируют рулеты, а резкой формируют многослойные пироги (бруски) с промазкой заполнителем соседних пластов рулета или пирога (бруска), выстойку которых производят при той же температуре +18-+30°C в течение 18-30 часов. За это время продукт приобретает окончательные органолептические свойства, в частности, цвет от светло-коричневого до красновато-коричневого, равномерную влажность, упругость и др., за исключением внешнего (товарного) вида, который нужно формировать дополнительно, например обсыпкой сахарной пудрой. Или, после резки (обрезки) продукт обливают пастильной массой и сушат в сушильной камере при температуре 65-85°С в течение 8-12 часов, после чего готовый рулет или пирог (брусок) обсыпают сахарной пудрой и пакуют. В этом случае получают пастилу товарного вида. Данный продукт способен храниться завернутым в пергамент при температуре +16-+22°С и влажности 65-75% один год и более, правда при этом происходит его естественное подсыхание - пастила становится более вязкой.

При промазывании подсушенных пластов для формирования пирога (бруска) или при промазывании подсушенного пласта для формирования рулета в качестве заполнителя используют ту же самую пастильную массу, которая использовалась для формирования пластов и сушки или фруктовое или ягодное пюре из запеченных косточковых плодов (вишня, абрикос, слива, алыча и др.) и/или ягод (земляника, красная и черная смородина, крыжовник и др.), соответственно, или их смеси. Пюре конкретных плодов или ягод для промазки может вносить в продукт новый вкус. Пропорции смеси пюре плодов или ягод выбираются также из расчета приданию продукту новых вкусовых качеств. В остальных случаях промазка, отличная от пастильной массы, помимо нюансов вкуса обеспечивает механическую связь соседних пластов для пирога (бруска) или участков одного пласта - для рулета.

Пастильная масса и/или плодово-ягодный заполнитель для промазки может включать орехи, цукаты, мак, мед и/или карамель. Таким образом, существует возможность дополнительно увеличить вариативность вкусовых качеств конечного продукта.

Помимо «монофруктовой» пастилы можно делать пастилу «полифруктовую». Для этого допускается от 5% до 50% пюре из запеченных яблок замещать фруктовым или ягодным пюре (или их смесью) из запеченных косточковых и семечковых плодов и/или ягод, соответственно.

Для этого из вишен и абрикосов, на стадии сортировки удаляют косточки, плодоножки, у ягод, таких, как черная смородина, черника, брусника, малина, земляника - плодоножки, веточки и чашелистики, груши режут пополам и удаляют семенное гнездо. Ягоды малины при поражении личинками малинового жучка выдерживают в течение 5-10 минут в холодном 1% растворе поваренной соли.

Меньшее 5% количество дополнительного пюре практически не изменяет органолептические свойства пастилы, большее 50% - способно преобразовать продукт в отличный от фруктовой яблочной пастилы, что потребителем воспринимается негативно, несмотря на безусловную полезность такого лакомства.

Несмотря на высокую трудоемкость изготовления слоеной фруктовой пастилы, она все равно остается полуфабрикатом. Для придания товарного вида ей придают определенные размеры и правильную форму. Рулет сворачивают из одного готового пласта по его длине с диаметром от 3 до 10 см и оставляют для выстойки завернутым концом вниз, при этом готовому рулету придают форму, приближенную к цилиндрической или овальной. Пирог (брусок) формируют высотой от 3 до 15 см и придают соответствующую форму, включая специальную, например, в виде сердечка. Иные размеры рулета и пирога (бруска) возможны, но они являются менее технологичными в изготовлении, например, сложно скатать рулет диаметром менее 3 см, пирог получается всего лишь двухслойным и т.д., а большие высота и диаметр требуют неоправданно длительных сроков выстойки продукта, его «поводке». Обрезки пастилы, которые остаются после формовки могут быть переработаны повторно путем их добавления в сбиваемую массу пюре, а также путем формовки из них чипсов и т.д.

Безусловно, среди предельных значений технологических параметров осуществления способа производства слоеной фруктовой пастилы оптимальными являются экспериментально установленные средние значения, однако их соблюдение и выдерживание требуют серьезного и необоснованного усложнения оборудования и наличия специальной лаборатории, отслеживающей, в частности, состояние продуктов переработки для установления исходных данных по каждой партии. По этой причине и, учитывая сохраняющуюся высокую долю участия человека в производстве пастилы, параметры технологического процесса имеют допустимый разброс (допуск), позволяющий при сохранении качества продукта упростить технологические требования. Это также позволяет воспроизводить и тиражировать способ на других технологических площадках.

Немаловажным этапом производства пастилы является ее бактерицидная обработка ультрафиолетом, что позволяет увеличить и стабилизировать срок хранения продукта. Ультрафиолетовую обработку совмещают с процессом окончательной сушки пастилы.

Таким образом, в результате реализации способа получают пищевой продукт, лакомство - слоеную фруктовую пастилу в различных вариантах органолептического исполнения.

Изготовление слоеной фруктовой пастилы рассмотрим на следующих типовых примерах.

Пример 1. Производство «классической» монофруктовой пастилы из кислых свежих яблок сорта «Антоновка» со сроком созревания, начиная со второй половины сентября.

Яблоки при необходимости сортируют, выбраковывая подгнившие плоды и плоды с механическими повреждениями, производят калибровку плодов, оставляя яблоки со средним размером, например, 65-70 мм, которые замачивают в воде на 10 минут, после чего моют в проточной воде. Промытые плоды складывают в емкость для отекания воды и частичной обсушки. После этого яблоки в количестве 150 кг выкладывают на противни для запекания, которое производят в конвенционной печи с принудительной циркуляцией воздуха при температуре 240°C. Яблоки равномерно и без подгорания пропекаются в течение, примерно, 75 минут. Далее противни с яблоками вынимают из печи, перемещают в холодильное отделение и производят принудительное охлаждение печеных плодов до температуры +4°C. Далее выделяют порцию из 30 кг яблок для дальнейшей переработки. Протирку печеных плодов осуществляют через сита с размером ячеек 1,8 мм. Получается 24 кг пюре.

Приготовление пастильной массы осуществляют путем сбивания охлажденного пюре в миксере в течение примерно 3 минут до приобретения пюре белого цвета, далее добавляется 1,8 кг сахарного песка (и/или сахарной пудры) - половина рецептурного количества, и предварительно сбитый в отдельной емкости до образования пены белок 10 яиц (как правило, куриных) с дальнейшим сбиванием примерно в течение 3 минут, после чего добавляют оставшиеся 1,8 кг сахара и продолжают сбивание до полной готовности пастильной массы, которая имеет близкий к белому или светло-коричневому цвет и выглядит однородной, воздушной и постоянной по форме и объему. Готовая пастильная масса, выложенная на бумагу или стекло не должна оседать или растекаться.

Разливку/выкладку взбитой пастильной массы для сушки осуществляют на предварительно выстланные пергаментной бумагой сита слоями примерно по 10-20 мм. Сушку осуществляют в сушильной камере при температуре 70-77°C в течение примерно 24 часов, проверяя готовность полученных пластов путем протыкания заостренной деревянной шпилькой, которая, проходя сквозь толщу пласта, должна оставаться сухой. Готовые пласты имеют толщину 4-6 мм и содержат 70-80% сухих веществ.

Далее естественным образом осуществляют охлаждение подсушенных пластов до комнатной температуры +22°C, после чего отделяют пергаментную бумагу. Охлажденные естественным образом подсушенные пласты формируют в скрученные рулеты, диаметром, например, 70 мм или в многослойные негабаритные пироги (бруски), высотой, например, 70 мм с промазкой заполнителем (той же взбитой пастильной массой) пластов готового рулета или пирога (бруска) для склеивания и выкладывают их на сита, застеленные пергаментной бумагой - для незначительной подсушки и, главное, выстойки в течение суток при комнатной температуре. Настоящий процесс совмещают с бактерицидной обработкой светом ультрафиолетовой лампы.

После этого рулеты режут на куски необходимой длины, также и негабаритные пироги (бруски) режут на порционные части - пироги (бруски) необходимых размеров, в том числе с приданием им специальной формы, после чего производят их обсыпку, например, сахарной пудрой для исключения залипания с упаковочным пергаментом, и упаковывают для последующего хранения и/или реализации потребителям.

В итоге из 30 кг яблок получают 10 кг фруктовой слоеной пастилы.

Полученная пастила в виде рулетов и пирогов (брусков) товарного вида и весом от 0,3 кг до 1 кг имеет правильную форму, без искривленных граней и ребер, без впадин и рубцов, мягкая, хорошо режется ножом и при равномерном нажатии быстро принимает первоначальную форму. Имеет плотную, пористую консистенцию и цвет от светло-коричневого до красновато-коричневого.

Полученная пастила практически идентична «классической» белевской пастиле по рецептуре А.П. Прохорова [А.П. Прохорова. Приготовление белевской чисто-яблочной пастилы, М.: Издание Тихомирова К.И., 1899].

Пастилу хранят в чистых, сухих, вентилируемых помещениях при температуре +5-+10°C и относительной влажности воздуха 75-80%. Нормативный срок хранения не должен превышать шести месяцев.

В процессе изготовления пастилы, на любом этапе можно начинать обрабатывать следующую порцию из 30 кг запеченных и охлажденных яблок, что позволяет сократить простой оборудования и рабочих и увеличивает производительность процесса.

Пример 2. Производство монофруктовой пастилы из кислых яблок сорта «Сенап» со сроком созревания сентябрь-октябрь, взятых из хранилища.

Отличие настоящего Примера от предыдущего заключается в более тщательной сортировке яблок, выбраковке подгнивших плодов и плодов с механическими повреждениями и их очистке от механических включений и примесей типа стружки. В зависимости от срока хранения плодов, возможно некоторое изменение вкуса и цвета, пастила становится слаще или кислее и приобретает более близкий к карамельному цвет.

Возможно производство пастилы из ассорти яблок кислых сортов.

Пример 3. Производство полифруктовой слоеной пастилы.

Процесс производства такой пастилы аналогичен Примеру 1. Отличие заключается в использовании, помимо кислых яблок одного сорта, кислых яблок другого сорта и других фруктов и ягод - согласно перчисленнйш выше существенным признакам технического решения способа. В этом случае поправка делается на содержание сухих веществ в таком пюре, способность новых ингредиентов к желеобразованию и новый вкус готового продукта.

Кроме этого каждые фрукты и ягоды обладают выраженными лечебными свойствами. Например, малина - потогонное средство, абрикосы и сливы, в отличие от черной смородины, обладают выраженным слабительным эффектом и т.д. По этой причине пастила, помимо лакомства может являться лечебным и диетическим продуктом.

В результате использования изобретений создана промышленная технология производства слоеной фруктовой пастилы из натуральных продуктов с улучшенными вкусовыми показателями, обладающей высокими вкусовыми качествами и длительным сроком хранения, на основе классического рецепта, повысилась производительность труда, сократилась его ручная составляющая, увеличился выход готового продукта, повысилось и стабилизировалось его качество и внешний вид.

1. Способ производства слоеной фруктовой пастилы, включающий сортировку и калибровку плодов яблок, удаление механических примесей, промывку очищенных плодов, их запекание на противнях, протирку печеных плодов для получения пюре, приготовление пастильной массы путем сбивания охлажденного пюре с добавлением в него сахарного песка и/или сахарной пудры и белка яиц, разливку или выкладку пастильной массы для сушки, ее сушку, охлаждение подсушенного пласта, формирование скрученного рулета или, по меньшей мере, двухслойного пирога с промазкой заполнителем соседних пластов рулета или пирога, выстойку для пропитывания с естественным охлаждением, резку в размер, обсыпку сахарной пудрой и упаковывание для последующего хранения и/или реализации, отличающийся тем, что используют плоды яблок кислых сортов, промывку плодов осуществляют в проточной воде после предварительного замачивания на 10-15 мин, после чего яблоки выкладывают на противни для запекания, которое производят в конвекционной печи с принудительной циркуляцией горячего воздуха при температуре 190-260°C в течение 60-90 мин, производят принудительное охлаждение печеных плодов до температуры 2-7°C, выделяют порцию для дальнейшей переработки, протирку осуществляют через сита с размером ячеек 1,25-2,25 мм, сушку пастильной массы осуществляют в сушильной камере при температуре 65-85°C в течение 20-40 ч, дальнейшее охлаждение подсушенных пластов осуществляют до температуры 18-30°C, а выстойку рулета или пирога производят при температуре 18-30°C в течение 18-30 ч.

2. Способ по п.1, отличающийся тем, что после резки продукт обливают пастильной массой и сушат в сушильной камере при температуре 65-85°C в течение 8-12 ч, после чего готовый рулет или пирог обсыпают сахарной пудрой и пакуют.

3. Способ по п.1, отличающийся тем, что в качестве заполнителя используют пастильную массу, и/или фруктовое, и/или ягодное пюре из запеченных косточковых плодов и/или ягод соответственно.

4. Способ по п.1, отличающийся тем, что пюре из запеченных яблок смешивают с фруктовым и/или ягодным пюре из запеченных косточковых и семечковых плодов и/или ягод, при этом оно составляет 5-50% от общей смеси пюре.

5. Способ по п.1, отличающийся тем, что пастильная масса и/или плодово-ягодный заполнитель для промазки включает орехи, и/или цукаты, и/или мак, и/или мед, и/или карамель.

6. Способ по п.1, отличающийся тем, что рулет сворачивают из одного готового пласта по его длине с диаметром от 30 до 100 мм и оставляют для выстойки завернутым концом вниз, при этом готовому рулету придают правильную форму.